Hogyan működnek a transzóceáni tengeralattjáró kommunikációs kábelek

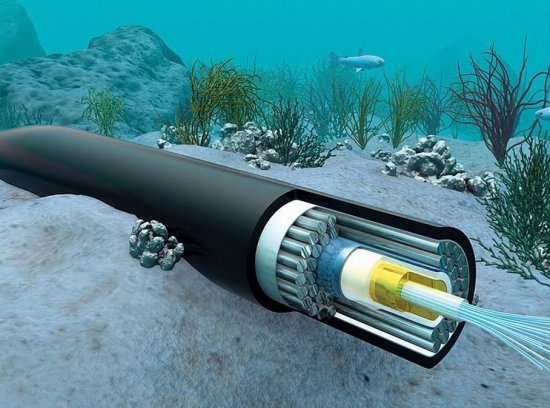

Egész bolygónk szorosan be van burkolva különféle célokat szolgáló vezetékes és vezeték nélküli hálózatokba. Ennek a teljes információs hálózatnak nagyon nagy része adatkábelekből áll. És ma már nemcsak levegőn vagy föld alatt, hanem még víz alatt is rakják le őket. A tenger alatti kábel koncepciója nem új.

Az első ilyen ambiciózus ötlet megvalósításának kezdete 1858. augusztus 5-re datálható, amikor is két kontinens országait, az Egyesült Államokat és Nagy-Britanniát végül egy hónapig jó állapotban tartó transzatlanti távírókábel kötötte össze. , de hamarosan elkezdett összeomlani, és végül a korrózió miatt eltört. A kommunikációt az útvonalon csak 1866-ban állították helyre megbízhatóan.

Négy évvel később egy kábelt fektettek le az Egyesült Királyságból Indiába, amely közvetlenül köti össze Bombayt és Londont. A projektek kidolgozásában az akkori legjobb iparosok és tudósok vettek részt: Wheatstone, Thomson, a Siemens testvérek. Bár ezek az események másfél évszázaddal ezelőtt történtek, már akkor is több ezer kilométer hosszú kommunikációs vonalakat hoztak létre az emberek.

A mérnöki gondolkodás munkája ezen és más területeken is 1956-ban fejlődött ki.telefonos kapcsolat is létrejön Amerikával. A vonalat "hangnak az óceánon túlról" nevezhetjük, mint Arthur Clarke azonos című könyvét, amely ennek a transz-óceáni telefonvonalnak az építésének történetét meséli el.

Bizonyára sokakat érdekel a kábel kialakítása, amelyet úgy terveztek, hogy akár 8 kilométeres mélységben is működjön a víz alatt. Nyilvánvaló, hogy ennek a kábelnek tartósnak és abszolút vízállónak kell lennie, elég erősnek kell lennie ahhoz, hogy ellenálljon a hatalmas víznyomásnak, és ne sérüljön meg a telepítés során és a későbbi hosszú évekig tartó használat során.

Ennek megfelelően a kábelt olyan speciális anyagokból kell készíteni, amelyek lehetővé teszik a kommunikációs vonal elfogadható működési jellemzőinek fenntartását mechanikai húzóterhelések esetén is, és nem csak a telepítés során.

Tekintsük például a Google 9000 kilométeres csendes-óceáni száloptikai kábelét, amely 2015-ben kötötte össze Oregont és Japánt, hogy 60 TB/s adatátviteli képességet biztosítson. A projekt költsége 300 millió dollár volt.

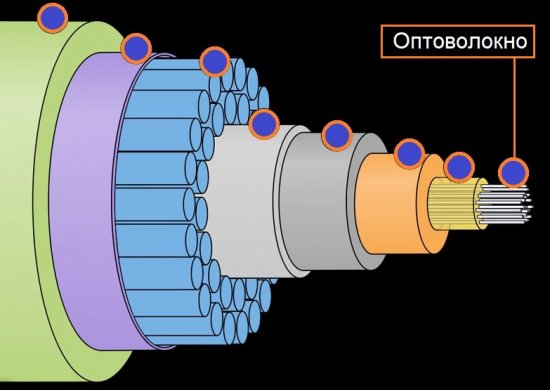

Az optikai kábel adó része semmiben sem szokatlan. A fő jellemző a mélytengeri kábel védelme, amely megvédi az információt továbbító optikai magot a rendeltetésszerű használat során ilyen nagy mélységben, miközben növeli a kommunikációs vonal élettartamát. Nézzük sorra a kábel összes alkatrészét.

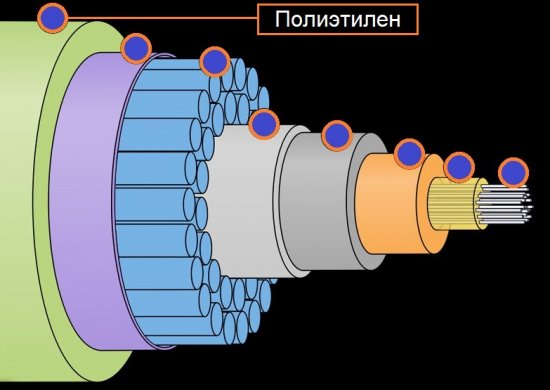

A kábelszigetelés külső rétege hagyományosan polietilénből készül. Ennek az anyagnak a választása külső bevonatként nem véletlen.A polietilén ellenáll a nedvességnek, nem lép reakcióba az óceánvízben lévő lúgokkal és sóoldatokkal, a polietilén pedig nem lép reakcióba sem szerves, sem szervetlen savakkal, beleértve még a tömény kénsavat sem.

És bár a világóceán vizei a periódusos rendszer összes kémiai elemét tartalmazzák, itt a polietilén a legindokoltabb és leglogikusabb választás, mert kizárt a bármilyen összetételű vízzel való reakció, ami azt jelenti, hogy a kábel nem fog szenvedni. a környezet.

A polietilént szigetelésként és a XX. század közepén épített első interkontinentális telefonvonalakban használták. De mivel a polietilén önmagában természetes porozitása miatt nem képes teljesen megvédeni a kábelt, további védőrétegeket is alkalmaznak.

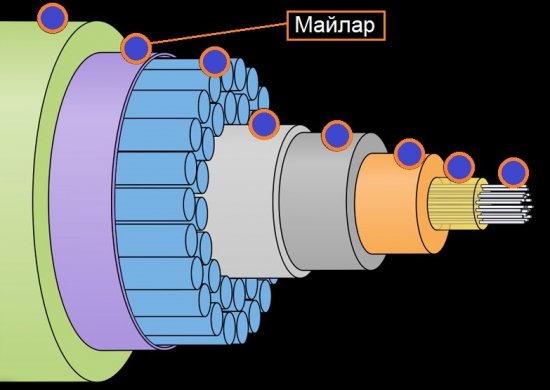

A polietilén alatt mylar film található, amely polietilén-tereftalát alapú szintetikus anyag. A polietilén-tereftalát kémiailag inert, nagyon agresszív környezetnek ellenáll, szilárdsága tízszer nagyobb, mint a polietilén, ellenáll az ütéseknek és a kopásnak. A Mylar széleskörű alkalmazást talált az iparban, beleértve az űrkutatást is, nem beszélve a számos alkalmazásról a csomagolásban, textilekben stb.

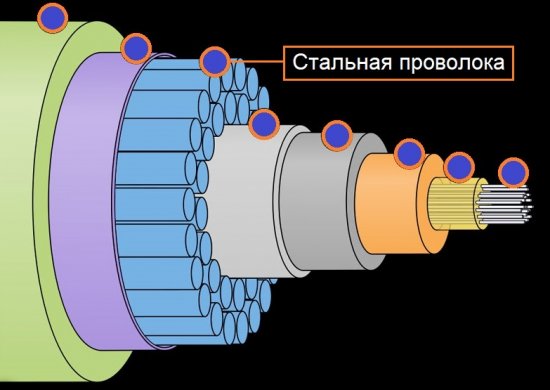

A mylar film alatt van egy armatúra, amelynek paraméterei az adott kábel jellemzőitől és céljától függenek. Általában egy tömör acélfonat, amely szilárdságot és ellenállást biztosít a kábelnek a külső mechanikai terhelésekkel szemben. A kábel elektromágneses sugárzása magához vonzza a cápákat, amelyek megharaphatják a kábelt, és a horgászfelszerelések elkapása is veszélyt jelenthet, ha nincsenek szerelvények.

A horganyzott acél megerősítése lehetővé teszi, hogy biztonságosan hagyja a kábelt alul anélkül, hogy árokba kellene helyeznie. A kábelt több rétegben egy egyenletes huzaltekercs erősíti meg, mindegyik réteg tekercselési iránya eltér az előzőtől. Ennek eredményeként egy ilyen kábel egy kilométerének tömege eléri a több tonnát. Az alumínium azonban nem használható, mert a tengervízben hidrogénképződéssel reagálna, és ez káros lenne az optikai szálakra.

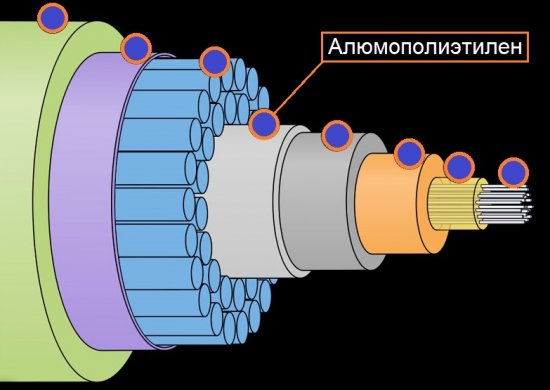

De az alumínium-polietilén követi az acélmerevítést, külön árnyékoló és vízszigetelő rétegként megy. Az alumínium-polietilén alumíniumfólia és polietilén fólia összeragasztott anyaga. Ez a réteg a kábelszerkezet nagy részén szinte láthatatlan, mivel vastagsága mindössze 0,2 mm.

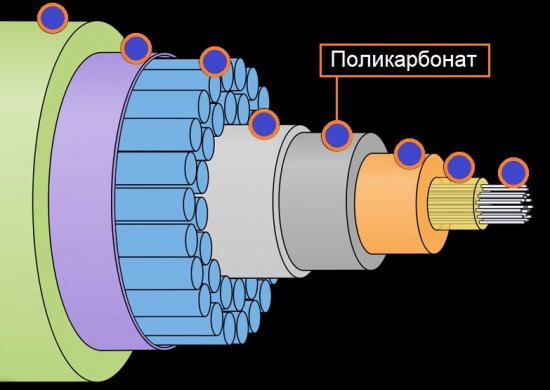

Ezenkívül a kábel további erősítése érdekében van egy polikarbonát réteg. Elég erős, miközben könnyű. A polikarbonáttal a kábel még jobban ellenáll a nyomásnak és az ütésnek, nem véletlenül használják a polikarbonátot a védősisakok gyártása során. Többek között a polikarbonát magas hőtágulási együtthatóval rendelkezik.

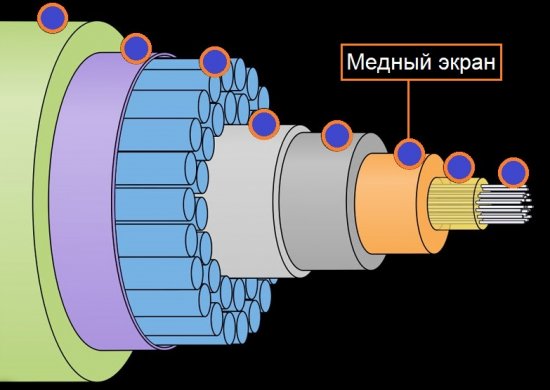

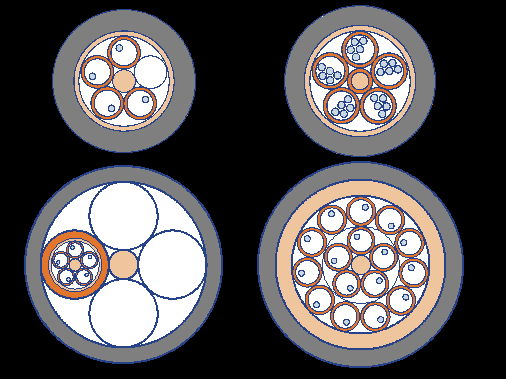

A polikarbonát réteg alatt egy réz (vagy alumínium) cső található. A kábelmag szerkezetének része, és árnyékolóként működik. Ebben a csőben közvetlenül rézcsövek vannak zárt optikai szálakkal.

Az optikai szálas csövek száma és konfigurációja a különböző kábelekhez eltérő lehet, szükség esetén a csövek megfelelően össze vannak kötve. A szerkezet fém részei itt a regenerátorok tápellátását szolgálják, amelyek visszaállítják az átvitel során elkerülhetetlenül torzító optikai impulzus alakját.

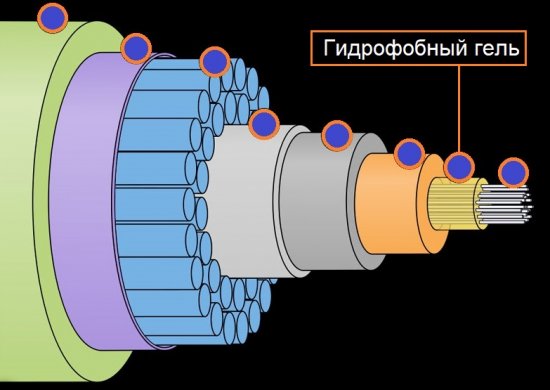

A cső fala és az optikai szál közé hidrofób tixotróp gélt helyeznek.

A mélytengeri optikai kábelek gyártása általában a tengerhez a lehető legközelebb, leggyakrabban a kikötő közelében történik, mivel egy ilyen kábel sok tonnát nyom, míg jobb a lehető leghosszabb darabokból összeállítani, legalább 4 darabból. kilométerenként (egy ilyen darab súlya 15 tonna!!!).

Egy ilyen nehéz kábel nagy távolságra szállítása nem egyszerű feladat. A szárazföldi szállításhoz ikersínes platformokat használnak, így az egész darab feltekerhető anélkül, hogy a belsejében lévő szálak sérülnének.

Végül a kábelt nem lehet egyszerűen kidobni a hajóról – a vízbe. Mindennek költséghatékonynak és biztonságosnak kell lennie. Először engedélyt kapnak a különböző országok part menti vizeinek használatára, majd munkavállalási engedélyt stb.

Ezután geológiai felméréseket végeznek, felmérik a szeizmikus és vulkáni aktivitást a fektetési területen, megnézik a meteorológusok előrejelzéseit, kiszámítják a víz alatti földcsuszamlások és egyéb meglepetések valószínűségét azon a területen, ahol a kábel fekszik.

Figyelembe veszik a mélységet, a fenék sűrűségét, a talaj jellegét, a vulkánok, elsüllyedt hajók és egyéb idegen tárgyak jelenlétét, amelyek megzavarhatják a munkát, vagy megkövetelhetik a kábel meghosszabbítását. Csak a legapróbb részletekig gondosan kalibrált részletek után kezdik meg a kábelt a hajókra rakni és lefektetni.

A kábelt folyamatosan fektetik. Hajón egy öblön keresztül szállítják az ívóhelyre, ahol a fenékre süllyed. A gépek megfelelő sebességgel tekerik le a kábelt, miközben a csónak az útvonalat követi, miközben fenntartja a feszültséget.Ha a kábel a telepítés során eltörik, azonnal fel lehet emelni és megjavítani.