Védőköpenyek és kábelköpenyek: rendeltetés, anyagok, típusok, korróziógátló, páncélozott

Védőhéjak és burkolatok kijelölése

A védőburkolatok a szigetelőréteg védelmét szolgálják vezeték vagy kábel a környezet, de elsősorban a nedvesség hatásától. Minél kevésbé nedvességálló a kábel vagy vezeték szigetelése, annál tökéletesebb a burkolat alkalmazása.

A kábel fizikai működési körülményei is befolyásolják a köpeny anyagának megválasztását, például ha a kábel fokozott rugalmassága szükséges, akkor rugalmas köpenyt kell használni.

Az elszigeteléshez kevés anyagot használnak, nevezetesen ólmot, alumíniumot, gumit, műanyagot és ezek kombinációit.

A vezetékek és kábelek védőburkolatai arra szolgálnak, hogy megvédjék a vezetőt a mechanikai igénybevételtől a fektetés vagy az üzemeltetés során, valamint a kábelköpenyt védik a korróziótól, ezért a korróziógátló bevonatokat néha megkülönböztetik a védőburkolatok csoportjától.

Korróziógátló bevonatként leggyakrabban kábelpapírt használnak, egy rétegből felhordva, megfelelő viszkozitású bitumenkompozíciókkal egyidejűleg öntözve.

A védőburkolatok pamut- vagy kábelfonalakból állnak, amelyeket zsinór vagy fonat formájában a kábel szigetelőrétegére vagy védőköpenyére, vagy a kábel vagy a vezeték szigetelőrétegére vagy védőköpenyére zsinórként alkalmaznak.

A védőburkolatok műanyaggal való lefedése széles körben elterjedt, hogy megvédje azokat a korróziótól és a mechanikai sérülésektől.

Korróziógátló bevonatként leggyakrabban kábelpapírt használnak, egy rétegből felhordva, megfelelő viszkozitású bitumenkompozíciókkal egyidejűleg öntözve.

A hajlékony vezetékek és kábelek mechanikai védelmére gyakran vékony acélhuzalfonatot használnak.

Számos kivitelben a pamutból és más fonalakból készült fonatokat speciális lakkokkal (bevonólakkokkal) vonják be, amelyek megvédik a huzalt a környezet hatásától, az ózon hatásától, és növelik a huzal nedvességgel és benzinnel szembeni ellenállását.

Műanyagból, fémfóliából és szövetből vagy bevont papírból készült kompozit burkolatokat is használnak, amelyek bizonyos esetekben helyettesíthetik az ólomköpenyt (különösen a beltéri és ideiglenes telepítésekhez használt kábeleknél).

Tartóanyagok

Az ólom a fő anyag, amelyből a legmegbízhatóbb mellények készülnek. Az ólomköpeny fő előnye az összes többi köpennyel és bevonattal szemben a teljes nedvességállósága, a kellő rugalmassága és az a képesség, hogy gyorsan és olcsón felvihető a kábelre egy ólomprés segítségével.

Az ólomnak azonban számos hátránya van: nagy fajsúly, alacsony mechanikai szilárdság, elégtelen ellenállás a mechanikai és elektrokémiai korrózióval szemben.

Mindez a korlátozott és természetes ólomkészletek figyelembevételével szükségessé teszi az ólomhüvelyek minőségének javítását, helyettesítők bevezetését és új típusú, ólomhüvely nélküli kábeltermékek tervezését.

A kábelköpenyek süllyesztéséhez a C-3 fokozatnál nem alacsonyabb, 99,86%-os ólomtartalmú ólmot használnak.

Az ólomhéj mechanikai szilárdságát nagymértékben meghatározza a szerkezete A C-2 és C-3 ólomminőségű héj gyártása eredményeként kapott finom porózus szerkezet az extrudált héj gyors és intenzív hűtésével a mechanikailag legerősebb és legstabilabb.

Közepes és durva szemcseszerkezettel gyenge minőségű pontokat kapunk. Az ilyen héjakból normál gyártási körülmények között is ólomkristályok nőnek ki, amelyek aztán a hasítási síkok mentén egymáshoz képest eltolódnak, és ez a héj idő előtti pusztulásához vezet.

A nagyon tiszta ólom még szobahőmérsékleten is nagyon hajlamos a kristályképződésre és -növekedésre, így alkalmatlan ólomhüvelyek előállítására.

Az ólomkristályosodás elleni küzdelem egyik intézkedése az ólombevonás utáni hűtés mellett ón, antimon, kalcium, tellúr, réz és más fémek ólomhoz való hozzáadása.

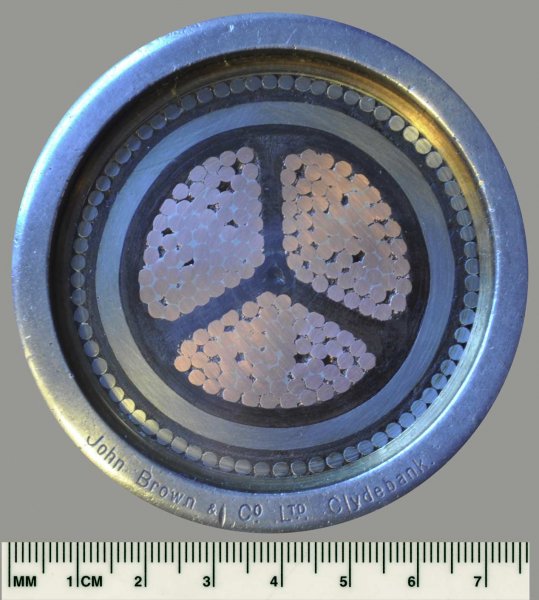

Harci cirkáló kábel, a brit Királyi Haditengerészet számára készült, 1920-ban üzembe helyezve. Három vezető, ólomburkolattal, páncélban.

A legjobb adalék az ón, amely 1-3 tömegszázalék ólomban tartalmazva stabil finomszemcsés szerkezetet biztosít. Az ón azonban nagyon kevés, és jelenleg a kábelhüvelyekben más fémek helyettesítik.

Az antimon ólomba 0,6-0,8% mennyiségben történő bevitele kedvezően befolyásolja az ólomhéj szerkezetét és növeli a mechanikai szilárdságot, némileg csökkentve az ólomhéj rugalmasságát, azaz az ólomhéj hajlítási képességét. Körülbelül 0,05% tellúr hozzáadása jó eredményeket ad. Széles körben elterjedt az úgynevezett rézólom is, amely rézkeverékkel ólom – körülbelül 0,05%-os mennyiségben.

A kettős ötvözetek mellett vannak háromkomponensű ólomötvözetek kadmiummal, ónnal (0,15%), antimonnal és más fémekkel. Ezeknek az ötvözeteknek a gyártása kevésbé kényelmes, és vizsgálati eredményeik közel állnak egyes bináris ötvözetek és réz-ólom eredményeihez.

Az alumíniumból kábelköpeny is készíthető. Erre a célra mind műszaki, mind nagy tisztaságú alumíniumot (99,5 és 99,99%-os alumíniumtartalommal) használnak, melynek mechanikai jellemzői jobbak, mint az ólomé és az ólomötvöké.

Az alumínium héj szilárdsága legalább 2-3-szor nagyobb, mint az ólom szilárdsága. Az alumínium átkristályosodási hőmérséklete, valamint rezgésállósága lényegesen magasabb, mint az ólomé.

Az alumínium fajsúlya 2,7, az ólomé 11,4, ezért az ólomköpeny alumíniumra cserélése a kábel tömegének nagymértékű csökkenését és a köpeny mechanikai szilárdságának növekedését eredményezheti, ami lehetővé teszi bizonyos esetekben megtagadni a kábel acélszalagokkal történő megerősítését.

Az alumínium fő hátránya az elégtelen korrózióállóság… A köpeny kábelre való felhelyezését jelentősen megnehezíti az alumínium magas olvadáspontja (657 °C) és a préselés során megnövekedett nyomás, amely az ólomköpeny kinyomásakor eléri a nyomás háromszorosát.

Az alumínium burkolat nemcsak préseléssel, hanem hideg módszerrel is felvihető, melynek során a szigetelt vezetékeket, kábeleket az előzőleg extrudálással készült alumíniumcsövekbe húzzák, majd húzással vagy hengerléssel burkolják. Ez a módszer lehetővé teszi a kereskedelmi minőségű alumínium használatát.

Meglehetősen elterjedt az alumínium köpeny hideghegesztési módja, amely abból áll, hogy a kábelre hosszirányban felvitt alumínium szalag élei görgők között haladnak át, aminek segítségével nagy fajlagos nyomás keletkezik az alumíniumon, ami elegendő. hideghegesztéséhez.

Jelenleg a műanyagokat sikeresen alkalmazzák ólom helyett vezetékek és kábelek védőburkolatának előállítására, ahol fokozott kábelrugalmasságra van szükség, a vulkanizált gumi és műanyag burkolatok a legalkalmasabbak.

A vulkanizált gumi tömlőfedelek a legszélesebb körben használatosak a kábelgyártásban. természetes vagy szintetikus gumikon és hőre lágyuló anyagokból, mint például PVC, polietilén.

Az ilyen héjak mechanikai szilárdsága meglehetősen magas (szakítószilárdság 1,0-2,0 kg / mm2, nyúlás 100-300%).

A fő hátrány az észrevehető nedvességáteresztő képesség, amely az anyag azon képességét jellemzi, hogy az anyagréteg két oldalán nyomáskülönbség hatására vízgőzt enged át.

A természetes gumin lévő vulkanizált gumi hosszú ideig működhet a -60 és + 65 ° C közötti hőmérsékleti tartományban. A legtöbb műanyag esetében ezek a határértékek sokkal szűkebbek, különösen nulla fok alatti hőmérséklet esetén.

Vannak szilikongumik, új gumianyagok, amelyek szilícium-szilícium polimerek, ezek olyan nagy molekulatömegű anyagok, amelyek alapján a szilícium atomok szerkezete szénatomokkal kombinálódik.

A hőre lágyuló anyagokból készült köpeny a kábelek ólomköpenyéhez képest jelentősen csökkentheti a kábel súlyát és növelheti a köpeny korrózióállóságát és mechanikai szilárdságát (lásd még — Vezetékek és kábelek gumi szigeteléssel).

Az ólomhüvely megsemmisülése

Az ólomköpeny mechanikai szilárdsága szükséges a szigetelőréteg megfelelő védelméhez a kábelt körülvevő környezettől. Ezt a tulajdonságot (mechanikai szilárdságot) hosszú ideig meg kell őrizni a kábel több évtizedes működése során, és nem változhat az idő múlásával mechanikai (rezgés) és kémiai (korróziós) okok hatására.

Az ólomhüvelyek mechanikai tulajdonságai és stabilitásuk különböző okok hatására főként a burkolat szerkezetétől és hő és rezgés hatására bekövetkező változásától függ.

A durva szemcsés szerkezetű ólomköpenyű kábelek gyakran még vasúton sem bírják a hosszú távú szállítást (főleg nyáron).

A rázás és a megnövekedett hőmérséklet hatására ólomkristályok kezdenek növekedni, a héjon apró repedések hálózata jelenik meg, amelyek egyre jobban mélyülnek, és végül a héj pusztulásához vezetnek.A hidakra fektetett kábelek ólomköpenyei különösen érzékenyek a vibrációs károkra.

Előfordult már, hogy a nyáron több ezer kilométerre vasúton szállított ólomkábelek teljesen megsemmisült héjjal érkeztek meg rendeltetési helyükre.

Ilyen esetek leggyakrabban a tiszta ólomból készült ólomhüvelyeken fordulnak elő. Ón, antimon, tellúr és néhány más fém hozzáadása stabil finomszemcsés szerkezetet ad, ezért ólomkábelköpenyek gyártásához használják.

Amikor a szivárgó áram elhagyja egy nedves meszes talajba fektetett kábel ólomköpenyét, amely C0-ion3ólom-karbonátot, PbC03-at tartalmaz, a kimeneti pontnál, ahol az ólomköpeny később megsemmisül.

Az ólom elektrokémiai korróziója az ólomhüvely teljes tönkremeneteléhez vezethet 1-2 év alatt, mivel az évi 1A áram körülbelül 25 kg ólmot vagy 9 kg vasat képes szállítani, így átlagosan 0,005 A szivárgási árammal. egy év körülbelül 170 g ólmot vagy körülbelül 41,0 g vasat semmisít meg.

Radikális intézkedés az elektrokémiai korrózió elleni küzdelem az úgynevezett katódos védelem, amely azon alapul, hogy a védett fém negatív potenciállal rendelkezik a környező szerkezetekkel szemben, ami ezt a fémet szinte minden típusú talajkorrózióval szemben immunissá teszi.

A minimális elektronegatív potenciál, amelynél minden típusú korrózió megszűnik, 0,85 V acélcsövek és 0,55 V elektromos kábelek ólomköpenyei esetében.

Az ólomköpeny bevonata számos esetben jó védelmet nyújt az elektrokorrózió ellen egy félvezető bitumenrétegből, két félvezető gumiszalagból és egy rögzítő fehér szalagból álló védőburkolattal. egyfajta elektronikus szűrőt kapunk, amely átengedi a hüvelyből kilépő elektromos áramot, és elválasztja a vezetéket a fogadott közvetlen hatástól. ionelektrolízisben.

Mechanikai erők a kábelköpenyben

A kábelköpenyben mechanikai erők keletkeznek az impregnáló keverék függőlegesen felfüggesztett áramlása következtében. tápkábelek, valamint az impregnáló keverék hőtágulása miatt, amikor a kábel felmelegszik. Modernben olajjal és gázzal töltött nagyfeszültségű kábelek az ólomköpenynek jelentős belső nyomásnak kell ellenállnia.

Az impregnáló keverék felmelegedésével a kábelben lévő nyomás a hidrosztatikus nyomásnak megfelelő értékre nő. Minél jobb a szigetelőréteg impregnálása, annál nagyobb nyomás keletkezik a kábelben a fűtés során, mivel a kábel impregnálásának javulásával a gázzárványok térfogata csökken.

A köpeny belső oldalára ható nyomás hatására ez utóbbi hajlamos tágulni, és ha az ólom rugalmas alakváltozási határát túllépjük, akkor maradandó deformáció lép fel, ami gyengíti az ólomköpenyt és csökkenti az üzemi terhelést. a kábel tulajdonságai.

A kábel ismételt fűtési és hűtési ciklusai, amelyek a vezetékben maradandó deformációt okoznak, az ólomköpeny megszakadását okozhatják.

Mivel az adalékanyagok nélküli ólomnak szobahőmérsékleten szinte nincs rugalmassági határa, az ilyen maradandó deformációk megjelenése a munkakábel ólomköpenyében kétségtelenül a mechanikai szilárdság megsértéséhez vezet.

Az adalékanyagok jelenléte az ólomban növeli a mechanikai tulajdonságokat és különösen a köpeny rugalmassági határát, ezért a belülről nyomásnak kitett kábeleknél kötelező ötvözött ólom vagy speciális kettős és hármas ötvözetek használata.

Az ólomhéj mechanikai tulajdonságainak időbeli csökkenése határozza meg az élettartamát, ebből a szempontból jön létre a "héj élettartam görbe" fogalma, amely a héjban lévő szakítószilárdság és annak időtartama közötti összefüggést jelenti. akció a héj felszakadásáig .

Azokban az esetekben, amikor a kábel ólomköpenyének megerősítésére van szükség, például gáztöltésű kábeleknél vagy meredek lejtőn történő fektetésre szánt kábeleknél, a két vékony sárgaréz vagy acélszalagból álló szalagpáncél alkalmazása növeli a kábel mechanikai szilárdságát. köpeny és alkalmassá teszi nagy nyomásra, a kábelben fejlődő.

Páncélozott kábelek

Az ólomköpeny nem nyújt kellő védelmet a mechanikai behatásokkal szemben, például a szerelés során a kábelt érő véletlen beütésekkel szemben, és különösen a kábel fektetése és működése során fellépő húzóerők ellen.

A függőleges beépítésű kábeleknél, különösen folyóban és tengerben, az ólomköpenyt védeni kell a húzóerőktől, mert ilyen védelem nélkül az ólomköpeny idővel elszakad vagy megsérül.

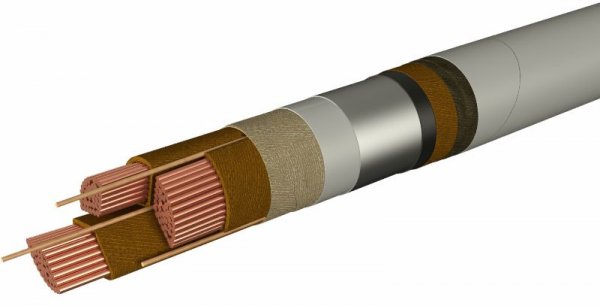

A páncéloknak két fő típusa van: a szalag, amely elsősorban a fektetés során bekövetkező véletlen mechanikai hatásoktól védi a kábelt, és a huzal - a húzóerőktől.

A szalagpáncél két acélszalagból áll, amelyek szálas anyagok hátoldalára vannak rétegezve úgy, hogy az egyik szalag menetei közötti hézagok átfedik a másik szalag meneteit. Az egyik szalag meneteinek szélei közötti hézagok a szalag szélességének körülbelül egyharmadával egyenlőek, és az egyik szalag meneteinek átfedése a másik szalag meneteivel legalább a szalag szélességének negyede legyen. csík páncélozott csík.

A kábelpáncél ilyen megvalósítása lehetővé teszi az ólomhüvely védelmét a lapáttal való ütközéstől a kábel lefektetésekor és más, nem túl erős mechanikai hatásoktól, ugyanakkor megőrzi a kábel lefektetéséhez szükséges rugalmasságot, amelyet a mozgatással érünk el. a szalagpáncél hajlításai egymáshoz képest.

A szalagpáncél hátránya, hogy a páncélszalag hajlításai elmozdulhatnak, amikor a kábelt a talajon húzzák a fektetés során. Az ilyen páncélzatot elsősorban földalatti kábelek, valamint kábelalagutakban és épületek falán beltérben fektetett kábelek páncélozására használják.

A kábeliparban használt acélszalag szakítószilárdsága 30-42 kg/mm2 legyen, mert a nagy szakítószilárdságú szalag nagyon ruganyos, és foglaláskor nem ül jól a kábelen. 20-36%-os szakadási nyúlás szükséges (100 mm becsült mintahossz esetén).

Az erősáramú kábelek páncélozására a kábel átmérőjétől függően 0,3, 0,5 és 0,8 mm vastagságú, 15, 20, 25, 30, 35, 45 és 60 mm szélességű acélszalagot használnak. A szalagot körülbelül 500-700 mm átmérőjű körökben kell szállítani.

A páncélhuzalt kerek és szegmentált (lapos) használják. A kerek huzalt olyan kábelek páncélozására használják, amelyeknek jelentős húzóerőknek kell ellenállniuk a telepítés vagy működés során (pl. tengeralattjáró kábelek). A szegmentált vezetéket bányákban és meredek lejtős utakon fektetett kábelekhez használják.

A korrózió elleni védelem érdekében a páncélozáshoz használt huzalt vastag, összefüggő cinkréteggel kell bevonni.

Fenntartva a szalaghoz hasonló huzalpáncélt helyeznek fel a kábelre egy párnán, amely egy korhadásgátló anyaggal előzetesen impregnált kábelfonal rétegből állhat, amelyet egy bitumenes keverékréteg borít be.

Huzalpáncél esetén a csavarás irányát a kábelmagok teljes csavarásának irányával ellentétes irányban veszik.

A páncél korróziótól (korróziótól) szembeni védelme érdekében bitumenes keverékkel vonják be, és egy előre impregnált kábelfonal réteget fednek le ugyanazzal a keverékkel. A kábelfonal külső rétege nem csak a páncélozott szalag vagy a páncélozott huzal korrózió elleni védelmét szolgálja, hanem rögzítésre is szolgál, vagyis nem engedi a páncélozott szalagok elmozdulását és zsinegben tartja a páncélhuzalokat.

A beltéri beépítésre szánt kábeleken tűzbiztonsági okokból nem lehet impregnált kábelfonal réteg a páncélozott bevonat felett. Az ilyen kábeleket, például az SBG márkájú kábeleket lakkozott páncélszalaggal kell páncélozni.

A foglalás folyamata védőburkolatok és páncélzat felhelyezéséből áll.Az ólomkábelt sorrendben kell felhordani: egy bitumenes összetételű réteg, amelyet két kábelpapír csíkkal csavarnak (korróziógátló bevonat), egy réteg összetett, kábelfonal vagy impregnált szulfátpapír (párna a páncél alatt), egy réteg bitumenes kompozíció , két acélszalagból vagy acélhuzalból készült páncél, egy réteg bitumenes összetételű, kábelfonal (külső burkolat), egy réteg bitumenes kompozíció és krétaoldat.