Nagyfeszültségű tápkábelek ólomburkolatú papírszigeteléssel és tömszelencékkel

Az erősáramú kábelek a villamos energia átvitelére és elosztására szolgálnak a területen, valamint áramkollektorokkal való táplálásra.

Bár a kábelek telepítése drágább, mint a felsővezetékek, egyre inkább ezeket használják előnyben részesített megoldásként. A nagyfeszültségű kábeleket ma elsősorban 380 kV, 110 kV, 35 kV, 20 kV, 10 kV és 400 V feszültségszinten üzemeltetik.

Míg ma már szinte csak műanyag szigetelésű kábeleket gyártanak és XLPE tok, a klasszikus nagyfeszültségű kábel az úgynevezett papírkábel.

Az XLPE kábeleket az 1980-as évek előtt kezdték széles körben lefektetni, bár néhány országban ez a folyamat később kezdődött. Ennek a feszültségszintnek az egyik különösen figyelemreméltó jellemzője az alternatív polimer kábeltípusok nagy választéka.

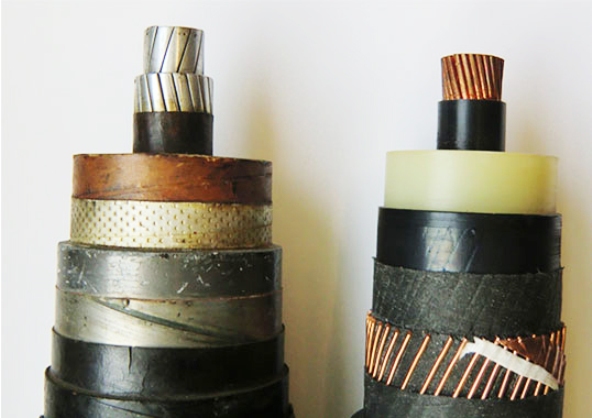

Papírszigetelésű tápkábelek (balra) vs. XLPE kábel

Tápkábelek impregnált papírszigeteléssel

A papírszigetelésű ólomkábelek 400 V-tól 35 kV-ig terjedő feszültségszintekhez közel azonos alapszerkezettel rendelkeznek.Az első villamosenergia-rendszerek 19. század végén történt bevezetése óta használják őket energiaátvitelre.

20. századi ólomköpenyes páncélozott tápkábel

A 35 kV-ig terjedő üzemi feszültséghez az ilyen kábeleket a fektetési körülményektől függően olajgyanta impregnált kábelpapír szigeteléssel készítik ólomköpenyben és páncélban.

A bányászatban és a feldolgozóiparban, valamint a mezőgazdaságban használt hajókon fektetett kábelek és vezetékek főként gumi vagy műanyag szigeteléssel készülnek gumiból vagy PVC-ből készült hajlékony tömlőben.

A tápkábeleket a magok száma különbözteti meg: egy-, két-, három- és négyeres. A vezetékek lehetnek egy- vagy többvezetékesek, alakjuk pedig kerek, szektoros, szegmentált és ovális.

Mint fentebb említettük, a XIX. század végén megjelent egy háromvezetékes kábel, legfeljebb 6 kV feszültséggel. Eleinte egy kábel volt kerek rézhuzalokkal, vastag papírral impregnált szigetelés a vezetékeken, és ugyanilyen vastagságú közös (öv) szigetelőréteggel a szigetelt vezetékeken összecsavarva, azaz ólom alatt. hüvely.

Példa ólomkábelre egy Kabelwerke Brugg reklámban 1927-ből.

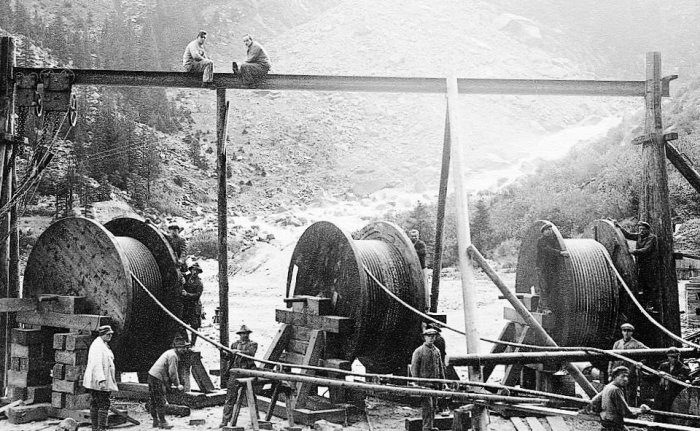

30 kV-os kábel lefektetése Németországban 1928-ban.

Az erősáramú kábel fejlesztése a kábel üzemi feszültségének és működésének megbízhatóságának növelése mentén halad, de nem a szigetelőréteg vastagságának további növelésével, hanem a szigetelőkábel minőségének javításával, használatának javításával. anyag a kábelben.

A kábel gazdasági mutatóinak javulása, i.e.árának csökkentését mindenekelőtt az alapanyagok megtakarítása, azok jobb felhasználása és a technológiai folyamat javítása (gyártási ciklus csökkentése, hulladék és selejt csökkentése a gyártásban) határozza meg.

Az 1920-as években a többeres erősáramú kábelekben a kerek vezetékeket felváltották a szegmens- és szektorvezetők, mivel a kábelgyártás szintje ekkorra már annyira megnőtt, hogy lehetővé vált megbízható, nem kerek vezetékű erősáramú kábelek gyártása 10 kV-ig (beleértve). .

Az impregnált papír tápkábel fő típusa a szektorkábel.

Ennek a kábelnek minden magon van egy szigetelő rétege (fázisszigetelés) és egy közös szigetelőréteg a három szigetelt magon összecsavarva (övszigetelés).Az ilyen kábelt övszigetelésű kábelnek nevezzük, vagy az elektromos tér típusától függően. ez a kábel nem sugárirányú mezővel, és az impregnálás típusa szerint - viszkózus impregnálással ellátott kábel.

Az ilyen típusú kábelek megjelölésére szimbólumokat (márkákat) használnak az árnyékolás és a külső burkolat típusától függően, például:

- SG – kábel páncél és kupakok nélkül a vezeték felett,

- CA – aszfaltréteget kell felvinni az ólomburkolatra,

- SB – az ólom felett két acélszalagból álló páncél és bitumennel impregnált kábelfonalból (juta) készült burkolat,

- SBG – ugyanaz, mint az előző kivitelben, de juta borítás nélkül a lökhárító felett,

- OP és SK - lapos vagy kerek vezetékek páncélzatával ellátott kábel.

A márka első betűje a héj jelenlétét, az utolsó pedig a védőburkolatok típusát jelzi.

A többeres (két-, három- és négyeres) erősáramú kábelek átmérőjének csökkentésével az ólom megtakarítása érdekében a kábel vezetői nem kerekek, hanem szektor vagy szegmens alakúak.

A szektorvezetőkkel ellátott háromeres kábel körülbelül 15%-kal kisebb átmérőjű, mint az azonos keresztmetszetű kerek vezetékekkel rendelkező kábel. Átlagosan 20%-ra becsülhető a háromeres kábelek szektorvezetőinek bevezetéséből adódó ólommegtakarítás.

A háromfázisú kábel vezetékei ellipszishez közelítő ovális alakúak lehetnek. Ennek a vénaformának az az előnye, hogy az ovális vénának nincsenek olyan éles sarkai, mint a szektorvénának.

Az ovális vezető használata a 35 kV-os nagyfeszültségű kábelekben némileg kompenzálhatja a kábel szigetelőrétegében bekövetkező impregnáló összetétel hőváltozásait, és ezáltal javíthatja a kábel minőségét.

A fő szigetelőanyagok, amelyekből a kábelgyárban a tápkábel szigetelő rétege készül, a kábelpapír és az olvasómassza.

A kábel papírrétegének impregnálását azért végezzük, hogy a papírban és a papírszalagok között lévő levegőt ásványolajjal vagy más, elektromos kapcsolatban erősebb impregnáló keverékkel helyettesítsük.

A papír szerepe nem csak az impregnáló anyag megtartása. A papír jelenléte a kábel szigetelőrétegében lehetővé teszi olyan szigetelőréteg előállítását, amelynek szakítószilárdsága körülbelül 3-szor nagyobb, mint az impregnáló keverék szakítószilárdsága.

Az erősáramú kábelek szigetelőrétegének előállításához használt kábelpapírnak rendelkeznie kell bizonyos mechanikai tulajdonságokkal, amelyek biztosítják a papírcsíkok szoros átfedését a kábelmagon, az impregnálási folyamat megfelelő végrehajtásához szükséges fizikai tulajdonságokkal, és nem tartalmazhat szennyeződéseket, amelyek csökkentik a papír elektromos tulajdonságait az impregnálás után.

A 20 és 35 kV-os kábel övszigetelésű konstrukciója nem tud kellő üzembiztonságot nyújtani, elsősorban az elektromos tér sugárzásmentessége miatt a kábelszigetelésben lévő tangenciális gradiens komponensek jelenléte miatt.

Erre a feszültségre egy olyan szerkezetet alkalmaznak, amely három ólomérrel van csavarva egy közös szalagpáncélba, amelyet hagyományosan az OSB márka jelöl. Ezt a tervet először A. Yakovlev és S. M. Bragin javasolta 1923-ban.

A 20 kV feletti feszültségű nagyfeszültségű kábeleket mindig is egyeres kábelként gyártották, azaz. radiális elektromos térrel, mivel ebben az esetben a kábel nagyfeszültségen való megbízhatósága különösen fontos.

Főleg 110 és 220 kV-ra használják olajjal töltött kábelek melynek fő jellemzője, hogy ennek a kábelnek a papírszigetelése alacsony viszkozitású ásványolajjal van impregnálva, amely a kábelben keletkező túlnyomás hatására könnyen el tud mozogni a kábel mentén a központi üreges mag mentén.

Amikor a kábel hőmérséklete megváltozik, a szabadon mozgó olaj lehetővé teszi a szigetelőréteg térfogatában bekövetkező hőmérséklet-változások kompenzálását erőgép segítségével, amely a viszkózus impregnálással ellátott kábelben üregek kialakulásához és tönkremeneteléhez vezet.

Az üreges mag jelenléte lehetővé teszi a kábel szárítását és betáplálását a gyártás során, hogy gyakorlatilag ne maradjanak benne buborékok és gázzárványok.

A gyártás során a kábelt egy dobra tekerik, és egy speciális olajtartályhoz csatlakoztatják egy bizonyos pozitív nyomás alatt. Ennek az eszköznek köszönhetően a kábelben még jelentős hőmérsékletváltozások esetén sem keletkeznek gázzárványok.

Modern kábel OSB-35 3×120 35 kV feszültséghez

Kábeltömítések

A kábelsaruk és csatlakozók lehetővé teszik a kábelek csatlakoztatását más berendezésekhez vagy egymáshoz.

Mivel a kábelek korlátozott hosszúságúak, szükség van összekötő szerelvényekre - úgynevezett kábeltömszelencekre. A kábeldoboz feladata, hogy a kábel két végét összekapcsolja egymással.

Egy 30 kV-os kábelkapcsolat bemutatója a Lipcsei Múzeumból, amely kinyitva egy ilyen kábelkapcsolat működését mutatja be:

Az alumíniumhuzal közvetlen csatlakozása alumínium reszelővel van hegesztve és megmunkálva. A rézhuzaloknál az úgynevezett forrasztóhüvelyeket helyezik el, kábelmagokat és forrasztanak.

A csupasz fém vezetékeket 10-30 mm széles olajpapírral kézzel tekerjük be, amíg a szigetelés vastagsága el nem éri a kábel szigetelés vastagságának 2,5-szeresét.

Tekercselés előtt a kábelkeveréket és a papírt 130 fokra kell melegíteni, hogy a nedvesség ki tudjon forrni. Ehhez nyitott széntűzhelyeket használtak. Ez persze csak a szabadban volt lehetséges.

Annak érdekében, hogy a nedvesség ne kerüljön a perselyekbe, gyárilag gyártott ólom vagy horganyzott acél belső perselyt használnak az ólomhüvelyek összekötésére és szoros forrasztására.

Röviddel a forrasztási folyamat vége előtt kábelkeveréket öntünk a furatba, hogy elkerüljük a légzsákok kialakulását.

A tápkábel impregnálási folyamata során minden intézkedést meg kell tenni a szigetelőrétegben maradt nedvesség elpárologtatására az impregnálás előtt. és a lehető legteljesebb mértékben impregnálja a kábel teljes szigetelőrétegét, minimalizálva az NS suttogása során a szigetelőrétegben kialakuló légzárványokat.

Az impregnáló keveréket időszakonként meg kell tisztítani a mechanikai szennyeződésektől, vákuumkezelést kell végezni a kábel impregnálása során felgyülemlett nedvesség eltávolítására, valamint gáztalanítást a benne oldott gáz (levegő) eltávolítására.

Mielőtt az úgynevezett "ólombelső hüvelyt" öntött acél burkolatba zárnák és műgyanta szigeteléssel feltöltenék, az acélszalag-erősítés és az ólomköpeny között fémcsatlakozásokat kell kialakítani.

Legalább 3 órás hűtés után a beépített aljzat nagyon hosszú ideig (30 évig vagy tovább) használható.

Az erősáramú kábelek kábeltömítéseinek felszerelésére szolgáló eszközről és technológiáról további információkat itt talál:Tápkábel csatlakozók