Ólommentes forrasztási technológiák: SAC forrasztóanyagok és vezetőképes ragasztók

Évtizedek óta ólom-ón forrasztóanyagot használnak elektronikus alkatrészek, nyomtatott áramkörök forrasztására. Az ólom használatával összefüggő súlyos egészségkárosító hatások erőteljes erőfeszítéseket tettek az elektronikai iparban az ólomforrasz helyettesítésére. A tudósok most úgy vélik, hogy felfedeztek néhány ígéretes lehetőséget: az ötvözetek és a vezető ragasztóként ismert polimer kompozíciók alternatív forraszanyagait.

Évtizedek óta ólom-ón forrasztóanyagot használnak elektronikus alkatrészek, nyomtatott áramkörök forrasztására. Az ólom használatával összefüggő súlyos egészségkárosító hatások erőteljes erőfeszítéseket tettek az elektronikai iparban az ólomforrasz helyettesítésére. A tudósok most úgy vélik, hogy felfedeztek néhány ígéretes lehetőséget: az ötvözetek és a vezető ragasztóként ismert polimer kompozíciók alternatív forraszanyagait.

A forrasztás az elektronikai gyártás gerince. Az ólom tökéletes volt forrasztásnak. Vitathatatlan, hogy minden elektronikát az ólom olvadáspontja és fizikai tulajdonságai köré terveztek. vezetek — műanyag, törhetetlen, ezért könnyen megmunkálható. Ha az ólmot megfelelő arányban ónnal (63% ón és 37% ólom) keverik, az ötvözet alacsony olvadáspontja 183 Celsius fok, ami további előny.

Alacsony hőmérsékleten végzett munka során forrasztási folyamatok jobban ellenőrizhető a kötésgyártási technológia, miközben a hegesztett elemek nem érzékenyek a legkisebb hőmérsékleti eltérésekre. Az alacsony hőmérséklet emellett kisebb terhelést jelent az összeszerelés során felmelegedő berendezéseken és anyagokon (NYÁK-k és alkatrészek), valamint a rövidebb felfűtési és lehűlési idők miatt nagyobb termelékenységet jelent az elektronikai gyártásban.

Az európai elektronikai ipar fő ösztönzője az ólommentes forraszanyagok használatának megkezdésére az Európai Unió által elrendelt ólomtilalom volt. A veszélyes anyagokról szóló irányelv korlátozása értelmében az ólmot 2006. július 1-jéig más anyagokkal kellett helyettesíteni (az irányelv tiltja a higanyt, a kadmiumot, a hat vegyértékű krómot és más mérgező anyagokat is).

Európában ma már minden ólmot tartalmazó elektronikus alkatrészt betiltottak. Ezzel kapcsolatban előbb-utóbb Oroszországnak is át kell térnie az ólommentes csatlakozási technológiákra az elektronikában.

Az ólom környezetvédelmi szempontból önmagában nem jelent problémát mindaddig, amíg az elektronikus berendezésekben van. Ha azonban az elektronikus alkatrészek hulladéklerakókba kerülnek, az ólom kimosódhat a hulladéklerakó talajából, és az ivóvízbe kerülhet. A kockázat növekszik azokban az országokban, ahol tömegesen importálják az e-hulladékot.

Kínában például védőfelszerelés nélkül dolgozók – köztük sok gyerek – újrahasznosítható anyagok szétszerelésével (forrasztásával) foglalkoznak elektronikai alkatrészekből. Oroszországban még ma is nagyon elterjedtek az ólomforraszanyagok a nem automatizált elektronikai gyártásban.

Az ólom káros hatásai az emberi egészségre, még kis mennyiségben is jól ismertek: ideg- és emésztőrendszeri rendellenességek, különösen gyermekeknél, és az ólom felhalmozódási képessége a szervezetben, súlyos mérgezést okozva.

Az elektronikai gyártók már 1990-ben elkezdték keresni az alternatív forrasztóanyagokat, amikor megvitatásra kerültek a már ratifikált javaslatok az ólom betiltására az Egyesült Államokban. Az elektronikai ipar szakértői 75 alternatív forrasztóanyagot vizsgáltak át, és ezt a listát fél tucatra szűkítették.

Végül a 95,5% ón, 3,9% ezüst és 0,6% réz, más néven SAC minőségű forrasz (az Sn, Ag, Cu elemek első betűinek rövidítése) kombinációját választották, amely nagyobb megbízhatóságot és egyszerűbb kezelést biztosít. az ólom-ólom forrasztóanyag helyettesítőjeként működik. A SAC forrasztóanyag olvadáspontja 217 fok, közel áll a hagyományos ólom-ólom forrasz olvadáspontjához (183 ... 260 fok).

Csavar nélküli forrasztás

A SAC forrasztóanyagokat ma széles körben használják az offshore iparban. Az új típusú forrasztóanyagok bevezetése sok erőfeszítést igényel az elektronikai cégek részéről. A szakértők aggodalmát fejezték ki amiatt, hogy az ólommentes forraszanyagok bevezetésének kezdeti szakaszában az elektronikai termékek meghibásodási arányának növekedése lehetséges.

Ebben a tekintetben az emberek életében és biztonságában szerepet játszó berendezéseket, például a kórházak elektronikáját régi technológiákkal állítják elő. Az ólomforrasztás tilalma még nem vonatkozik a mobiltelefonokra és a digitális fényképezőgépekre. Nincs határozott válasz az új ezüst alapú forraszanyagok teljes biztonságára vonatkozóan sem – ez a fém mérgező a vízi állatokra.

Ólommentes folyósítószer

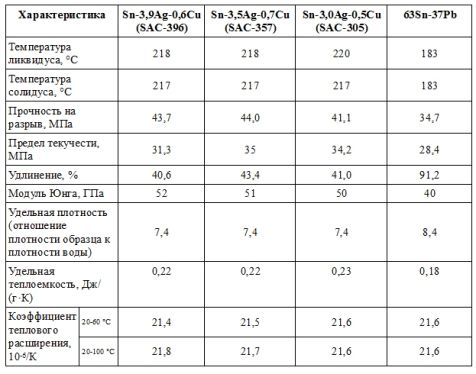

Szakasz. 1.Néhány SAC forrasztóanyag és ón-ólom forrasztóanyag összehasonlító jellemzői

Az ólomforrasz forrasztásának merészebb kísérleti alternatívája az elektromosan vezető ragasztók alkalmazása... Ezek olyan polimerek, szilikon vagy poliamid, amelyek kis fémszemcséket, leggyakrabban ezüstöt tartalmaznak. Polimerek ragasztják az elektronikai alkatrészeket, és a fémforgácsok vezetik az elektromosságot.

Ezek a ragasztók az előnyök széles skáláját kínálják. Az ezüst elektromos vezetőképessége nagyon magas, elektromos ellenállása kicsi. A PCB összeszerelő ragasztók felhordásához szükséges hőmérséklet sokkal alacsonyabb (150 fok), mint az ólom alapú forraszanyagoké. Ezért egyrészt villamos energiát takarítanak meg, másrészt az elektronikai alkatrészeket kevésbé melegítik, aminek következtében megnövekszik a megbízhatóságuk.

A 2000-ben az elektronikai ipar ragasztói és bevonattechnológiáiról szóló 4. nemzetközi konferencián bemutatott finn kutatások azt mutatják, hogy az elektromosan vezető ragasztók még erősebb kötéseket képeznek, mint a hagyományos forraszanyagok.

Ha a tudósoknak sikerül növelniük az ilyen ragasztók elektromos vezetőképességét, teljesen helyettesíthetik a hagyományos forrasztóanyagokat. Eddig ezeket az anyagokat kevés kis számú vezetőképes vegyülethez használták áramerősség — folyadékkristályos kijelzők és kristályok forrasztásához. Az ezen a területen végzett kutatások a dikarbonsavmolekulák hozzáadására irányulnak, amelyek kapcsolatot biztosítanak az ezüstpelyhek között, és ennek megfelelően növelik az anyag elektromos vezetőképességét.

Komoly probléma az elektromosan vezető ragasztókkal kapcsolatban, ha az alkatrészek 150 fok fölé melegednek, azok megsemmisülhetnek.Más aggályok is felmerülnek az elektromosan vezető ragasztókkal kapcsolatban. Idővel a ragasztók elektromos áramvezető képessége csökken. És a víz, amelyet a polimer képes felszívni, korróziót okoz. Magasról leejtve a ragasztók törékeny tulajdonságokat mutatnak, és gumival adalékolt polimereket fejlesztenek ki, hogy a jövőben javítsák rugalmasságukat. Ennek az anyagnak az elégtelen ismerete további, egyelőre ismeretlen problémákat is feltárhat.

A vezetőképes ragasztókat várhatóan a fogyasztói elektronikában (mobiltelefonokban és digitális fényképezőgépekben) használják, ahol a megbízhatóság nem kritikus, ilyen például az orvosi és repüléselektronika.