Gumi és gumi anyagok: gumi, ebonit, guttapercha, balata

Radír Ez az a generikus név, amelyen bizonyos trópusi növények által kiválasztott tejszerű nedv alvadási termékét árulják. E növények közé tartozik a brazil hevea (Hevea brasiliensis) és rokon fajai. A világ gumitermelésének körülbelül 9/10-e származik vadon élő és ültetvényes heveából.

Az ültetvénygumi minőségében jobb, mint a vadgumi. A kereskedelmi guminak többféle neve van, a legértékesebb minőség a "paragumi". Kémiailag a gumi fő összetevője egy szénhidrogén összetétel (С10З16)n. Jelenleg a szintetikus gumit nagy mennyiségben állítják elő izoprén (C538) polimerizálásával. A gumi oldódik benzinben, benzolban, szén-diszulfidban stb.

A bennszülött indiánoknál már Brazília felfedezése előtt is voltak "gumilabdái", törhetetlen anyagú palackjaik, az ünnepek világítására fáklyákat használtak, amelyek sokáig égtek, de sok kormot bocsátottak ki és szúrós szagúak voltak. A gumifa tejfehér "könnyeiből" készülnek.

Ennek az anyagnak a mintáit gumiszerű száraz sütemények formájában a francia felfedező és tudós, Charles Marie de la Condamine hozta haza 1744-ben, a francia brit tengeri blokád idején. A gumi azonban csak azután nyert ipari jelentőséget, hogy Charles Nelson Goodyear amerikai kémikusnak 1839-ben sikerült hő hatására a gumit kénnel alakítani a műanyagból rugalmas állapotba (gumi).

A vulkanizálási és ebonitgyártási folyamat eredményeként 1848-ban a modern gumiipar megalapítója lett. 1898-ban az Ohio állambeli Akranban megalakult a Goodyear Tire & Rubber Company. Még ma is a világ egyik legnagyobb gumi- és szintetikus gumitermékgyártója.

Gumi feldolgozás

Tiszta formájában a gumit nem használják, hanem előre összekeverik különféle anyagokkal, amelyekben a kén játszik főszerepet. A kapott keveréket öntjük és vulkanizáljuk. A keverés úgy történik, hogy a gumit hengereken köszörüljük, egyik vagy másik anyag fokozatos hozzáadásával.

A gumimassza összetétele a következő anyagokat tartalmazhatja:

-

radír;

-

gumihelyettesítők (rekultiváció – régi gumi és tények – kénes vulkanizált zsíros olajok);

-

töltőanyagok (cink-oxid, kréta, kaolv stb.);

-

kén;

-

vulkanizálási gyorsítók;

-

nagy százalékban töltőanyagot tartalmazó lágyítók (paraffin, cerezin, aszfalt stb.);

-

színezékek.

Az elektrotechnikában puha gumit használnak, magas töltőanyag-tartalommal (legfeljebb 60% -kal), de alacsony kéntartalommal, és keménygumit - kürtgumit, ebonitot, magas kéntartalommal.

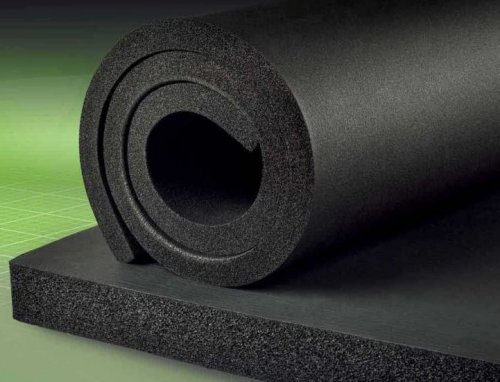

Radír

A gumi gumi és kén keveréke, amelyet emelt hőmérsékleten dolgoznak fel. Rendkívül rugalmas, rugalmas, teljesen vízálló anyag, kiváló szigetelő tulajdonságokkal.Különböző vastagságú lemezek formájában készül, és széles körben használják vezetékek szigetelésére. A negatív tulajdonságok az alacsony hőállóság és az olajállóság.

Vulkanizálás Én vagyok

Az elektromos termékekhez rendkívül forró vulkanizálást alkalmaznak. A vulkanizálási hőmérséklet keményguminál 160-170°C, lágyguminál 125-145°C. A vulkanizálási idő a termékek típusától és méretétől függ.

A vulkanizálási folyamat felgyorsítása érdekében speciális szerves és szervetlen eredetű anyagokat - gyorsítókat - adnak a habkeverékhez. Ezek az anyagok közé tartoznak egyes fémek oxidjai, valamint néhány összetett szerves vegyület. A gyorsítóim nemcsak 4-6-szorosára csökkentik a vulkanizálási időt, hanem homogénebb terméket és minden tekintetben a legjobb minőséget adják.

A gumi zúzott tulajdonságai

A gumi tulajdonságai a típusától, a töltőanyag típusától, a kén mennyiségétől, a vulkanizálási időtől stb. A kéntartalom növelése növeli a dielektromos állandó szögét és a veszteségi szöget. A szennyeződések közül az elektromos tulajdonságokra leginkább a korom, a legkevésbé az őrölt kvarc van káros hatással.

A kapacitás ellenállása átlagosan 1014 — 1016 Ohm x cm… Dielektromos állandó: 2,5-3. Elektromos szilárdság nyersguminál — 24 kV/mm, vulkanizált guminál — 38,7 kV/mm… Veszteségtangens vulkanizált guminál 0,0005.0.005. tiszta gumi tömege 0,93 - 0,97, gumikeveréke - 1,7 - 2. Ideiglenes ellenállás NSés jó nyúlású gumi - 120 kg / cm2, ráadásul szakadáskor a gumi 7-szer megnyúlik .

A puha gumi elsősorban vezetékek szigetelésére szolgál, csövek, szalagok, kesztyűk stb.Az elektromos munkák során széles körben alkalmazzák a szigetelőszalagot, amely egy egyszerű közönséges szalag, amelyet egyik oldalán gumi ragasztómasszával borítanak.

Ebonit

Más néven keménygumi. A legjobb ebonit márkák 75% tiszta gumit és 25% ként tartalmaznak. Egyes fajták regeneráló- és töltőanyagokat is tartalmaznak. Néha azonban töltőanyagokat adnak hozzá, hogy az ebonit tulajdonságait a kívánt irányba változtassák, például imert, hogy növeljék hőállóságát.

Oudsmruch about b A legjobb minőségű ebonit kapacitív ellenállása 1016 — 1017 Ohm x cm-ig Felületi ellenállás 1015 Ohm-ig... A felületi ellenállás azonban jelentősen csökken, ha hosszan tartó fénysugárzásnak van kitéve. Ennek a hatásnak a csökkentése érdekében az ebonit felületét jól polírozni kell.

Az öregedés az ebonitból szabad kén felszabadulásának köszönhető, amely a légköri oxigénnel és nedvességgel egyesülve kénsavat ad. A felület helyreállításához. az ebonitot először ammóniával, majd többször desztillált vízzel mossuk.

Az eboint elektromos szilárdsága 8-10 kV/mm 5-10 mm vastagságban... Maximális hajlítószilárdság 400-1000 kg/°Cm2... Átmeneti ellenállás ütési hajlításnál 5-20 (kg) x cm) / cm2 … Hőállóság 45 — 55 °C.

Az ebonitot gyártó vállalkozások általában többféle fajtát is gyártanak belőle. Minél alacsonyabb a minőség, annál több gumipótlót és töltőanyagot tartalmaz. Az ebonitot széles körben használják az elektrotechnikában. Az ebonitot lemezek, rudak és csövek formájában értékesítik.

Az ebonit speciális minőségei közé tartozik az acetonit és a vulkán-azbeszt.Előállításuk némileg eltér az ebonit előállításától, nevezetesen: mivel az azbesztszálakat hengerekkel teljesen megőrlik, a gumit benzinben oldják, majd azbeszttel és egyéb töltőanyagokkal keverik össze. Az ilyen keverékek nagyon kevés gumit, akár 10%-ot is tartalmazhatnak, aminek következtében ezeknek a termékeknek a hőállósága akár 160 °C-ra is megnőhet.

Az ebonitport olyan műanyagok előállítására használják, amelyekből különféle szigetelő részeket préselnek.

Szintetikus mesterséges gumi

A modern kábeliparban nem a természetes gumit részesítik előnyben, hanem annak szintetikus fajtáit és keverékeit. Ezek a keverékek sajátos tulajdonságokat adnak a késztermékek (huzalok, vezetékek és kábelek) szigetelőrétegének és burkolatának. A keverékekhez olyan adalékanyagokat adnak, amelyek felgyorsítják a térhálósodási reakciót, valamint színező pigmenteket és adalékanyagokat, amelyek megóvják a végterméket az öregedéstől.

A szintetikus guminak többféle típusa létezik - karboxilát, poliszulfid, etilén-propim stb. A szintetikus gumi elektromos tulajdonságai közel állnak a természetes gumiéhoz, de a mechanikai tulajdonságai alacsonyabbak.

Guttapercha

A guttapercha a maláj szigetvilág szigetein növekvő egyes növények tejszerű levének koagulációs terméke.

A guttapercha 20-30% gyantát és 70-80% szénhidrogénes gumit tartalmaz, kémiai összetétele közel áll a természetes gumihoz. De mivel a rokonok nem mindig egyformák, a guttapercha is másként viselkedik, mint a természetes gumi. 50-70 OC hőmérsékleten a guttapercha képlékeny lesz, de nem rugalmas, mint a gumi, és hideg hatására megkeményedik.

A guttapercha nem gyógyít. 37 °C-on kezd meglágyulni, 60 °C-on teljesen képlékeny lesz, és 130 °C-on megolvad. Oudsmruch térfogati ellenállása 1014 — 1016 Ohm x cm.

Ez az egyik legrégebbi elektromos szigetelőanyag. 1845 óta Nagy-Britanniában a távíróvezetékeket guttaperchával szigetelik, beleértve víz alatti vezetékek szigetelésére.

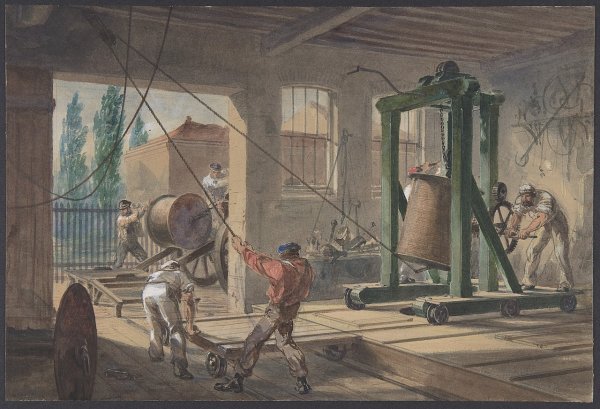

Víz alatti távírókábel 1864

A XIX. század hetvenes éveiben megjelentek az első kábelgyárak külföldön és Oroszországban. Ezek a gyárak főként szigetelt vezetéket gyártanak a távíró számára, néhány pedig guttapercha szigetelésű tengeralattjáró távírókábelt.

Az új nyersanyagok, mint a gumi, a guttapercha és a balata felhasználását a kölni születésű Franz Klout (1838-1910) támogatta, aki a németországi gumiipar megújítója és legjelentősebb megalapítója lett.

Kísérleteket végzett a guttaperchával mint szigetelő bélésanyaggal Werner von Siemens is, aki földalatti kábelekhez akarta használni. A német kormány megbízásából végzett hároméves tesztek során kiderült, hogy a guttapercha a föld természetes agresszív anyagai által elpusztul, és rövid időn belül elveszíti szigetelő tulajdonságait a felszín alatti vízben.

A tápkábel magjának szigetelőjeként a guttapercha viszonylag rövid ideig bírta, mivel a szigetelés hidegben kemény, hő hatására megpuhult, drága volt, ezért nem lehetett ideálissá tenni (lásd — Mik azok a kábeltermékek).

A zsinór befedése guttaperchával. Greenwich, 1865-66. R. C. Dudley festménye

Abban az időben az ereket vas- és ólomcsövekbe fektették, és pamut-, vászon- vagy jutacsíkokkal tekerték be. 1882-ben pedig felmerült az ötlet, hogy ezeket az anyagokat használják szigetelésre. Erre a célra vazelin alapú impregnálószereket hoztak létre természetes sűrítőgyanták hozzáadásával.

Az ekkor használt guttapercha présből hidraulikus ólomprés lett, amellyel az ólombélés közvetlenül a magra került, és nem volt szükség vascsövek használatára.

A burkolatot bitumennel impregnált juta védi a korróziótól, amelyet a kábel köré tekernek. Mechanikai védelemként két, bitumennel impregnált horganyzott vaslemezt használtak, amelyek átfedésben vannak. A korrózió elleni teljes védelem érdekében ismét bitumennel impregnált jutával vonták be.

A bitumen egyike azon termékeknek, amelyek hosszú évtizedek óta fekete nyomokat hagytak a földkábelszerelők kezén. Mivel a „földkátrányként” vagy „kőzetkátrányként” ismert „természetes aszfaltként” bányászták, és ma főleg az olaj vákuumdesztillációja során szabadul fel, már i.e. 2500-ban használták „aszfaltnak” nevezett Mezopotámia lakói a hajóik fedélzetének deszkája közötti pecsétekért. A linóleum előfutáraként is használják a padlók szigetelésére a nedvesség behatolásától.

A Balata gumihoz és guttaperchához kapcsolódó terméket Venezuelában bányásznak. Tulajdonságai közel állnak a guttaperchához, hozzá és gumihoz adalékként használják.A bála több természetes gyantát tartalmaz, mint a gumi és a guttapercha, és a gumival ellentétben nem keményedik meg. Erőátviteli szalagok és szállítószalagok gyártásánál nagy mennyiségben használják impregnálásra.

Lásd még:

Gumiszigetelésű vezetékek és kábelek: típusok, előnyei és hátrányai, anyagok, gyártástechnológia