Hogyan vannak elrendezve a szinkron turbók és a hidrogenerátorok?

A vízerőművekben a generátorokat 68-250 ford./perc fordulatszámmal forgó vízturbinák hajtják.A hőerőművekben az elektromos energiát gőzturbinából és turbinagenerátorból álló turbinaegységek állítják elő. A gőzenergia jobb kihasználása érdekében a turbinákat nagy sebességű, 3000 ford./perc fordulatszámú turbinákként építik, nagy ipari vállalkozásokban is rendelkezésre állnak hőerőművek.

A generátorok egyszerűbb kialakításúak, és lényegesen nagyobb teljesítménnyel építhetők, mint az egyenáramú generátorok.

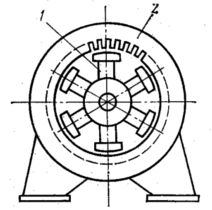

A legtöbb szinkron gép fordított kialakítást használ, összehasonlítva DC gépek, azaz a gerjesztőrendszer a forgórészen, az armatúra tekercs az állórészen található. Ez annak a ténynek köszönhető, hogy egyszerűbb viszonylag kis áramot szolgáltatni a gerjesztőtekercsnek csúszóérintkezőkön keresztül, mint a működtető tekercs áramellátása. A szinkrongép mágneses rendszere az ábrán látható. 1.

A szinkrongép gerjesztő pólusai a forgórészen találhatók.Az elektromágnesek pólusmagjai ugyanúgy készülnek, mint az egyenáramú gépeknél. Az állórészen, az állórészen, van egy 2-es mag, amely szigetelt elektromos acéllemezekből készül, amelynek csatornáiban váltóáramú - általában háromfázisú - működő tekercs található.

Rizs. 1. Szinkrongép mágneses rendszere

Amikor a rotor forog, az armatúra tekercsében váltakozó emf indukálódik, amelynek frekvenciája egyenesen arányos a forgórész fordulatszámával. A munkatekercsen átfolyó váltakozó áram saját mágneses teret hoz létre. A forgórész és a munkatekercs mezője azonos frekvencián forog - szinkronban… Motoros üzemmódban a forgó munkatér magával viszi a gerjesztőrendszer mágneseit, generátor üzemmódban pedig fordítva.

További részletekért lásd itt: Szinkrongépek rendeltetése, elrendezése

Fontolja meg a legerősebb gépek – turbók és hidrogenerátorok – tervezését... A turbinagenerátorokat gőzturbinák hajtják, amelyek nagy fordulatszámon a leggazdaságosabbak. Ezért a turbinagenerátorok a gerjesztőrendszer minimális számú pólusával készülnek - kettő, ami 3000 ford./perc maximális forgási sebességnek felel meg 50 Hz-es ipari frekvencián.

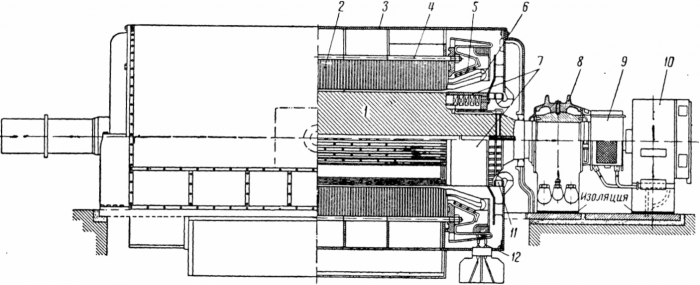

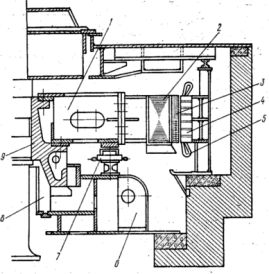

A turbógenerátorok tervezésének fő problémája egy megbízható gép létrehozása az elektromos, mágneses, mechanikai és termikus terhelések határértékeivel. Ezek a követelmények nyomot hagynak a gép teljes kialakításában (2. ábra).

Rizs. 2. A turbinagenerátor általános képe: 1 — csúszógyűrűk és kefeszerkezet, 2 — csapágy, 3 — forgórész, 4 — rotorszalag, 5 — állórész tekercselés, 6 — állórész, 7 — állórész tekercselés, 8 — ventilátor.

A turbinagenerátor forgórésze legfeljebb 1,25 m átmérőjű, legfeljebb 7 m hosszúságú tömör kovácsolás formájában készül (munkarész). A kovácsolás teljes hossza a tengelyt is figyelembe véve 12 — 15 m. A munkadarabon csatornák vannak marva, melybe a gerjesztőtekercs kerül. Így egy hengeres bipoláris elektromágnest kapunk világosan meghatározott pólusok nélkül.

A turbinagenerátorok gyártása során a legújabb anyagokat és tervezési megoldásokat alkalmazzák, különös tekintettel az aktív részek közvetlen hűtésére hűtőközeg - hidrogén vagy folyadék - fúvókával A nagy teljesítmény elérése érdekében a hossz növelése szükséges a gépről, ami egészen különleges megjelenést kölcsönöz neki.

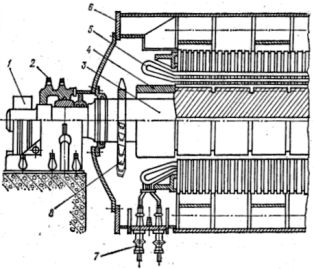

A hidrogenerátorok (3. ábra) felépítésükben jelentősen eltérnek a turbinás generátoroktól. A hidraulikus turbina működésének hatásfoka a vízáramlás sebességétől függ, pl. erőfeszítés. Sík folyókon nem lehet nagy nyomást létrehozni, ezért a turbina forgási sebessége nagyon alacsony - percenként több tíztől több száz fordulatig.

Az 50 Hz-es ipari frekvencia eléréséhez az ilyen kis fordulatszámú gépeket nagy számú pólussal kell készíteni. Nagyszámú pólus elhelyezéséhez meg kell növelni a hidrogenerátor forgórészének átmérőjét, néha 10-11 m-re.

Rizs. 3. Egy esernyő hidrogéngenerátor hosszmetszete: 1 — rotor agy, 2 — rotor perem, 3 — rotor pólus, 4 — állórész mag, 5 — állórész tekercselés, 6 — kereszttartó, 7 — fék, 8 — nyomócsapágy, 9 — rotor hüvely.

Nagy teljesítményű turbók és hidrogenerátorok építése mérnöki kihívás.Számos mechanikai, elektromágneses, hő- és szellőzési számítási kérdést kell megoldani, és a gyártás során biztosítani kell a szerkezet gyárthatóságát. Ezeket a feladatokat csak erős tervezői és gyártói csapatok és vállalatok tudják megoldani.

A különböző típusú szerkezetek nagyon érdekesek. szinkron mikrogépek, amelyben széles körben alkalmazzák az állandó mágnest és a reaktív rendszereket, pl. olyan rendszerek, amelyekben a működő mágneses tér nem a gerjesztő mágneses térrel, hanem a forgórész ferromágneses kiugró pólusaival lép kölcsönhatásba, amelyeknek nincs tekercselésük.

Pedig a fő technológiai terület, ahol a szinkrongépeknek ma nincs versenytársa, az energia. Az erőművek összes generátora, a legerősebbtől a mobilig, szinkrongépeken alapul.

Ami pedig azt illeti szinkron motorok, akkor a gyenge pontjuk az indítási probléma. A szinkronmotor önmagában általában nem tud gyorsítani. Ehhez egy speciális indítótekerccsel van felszerelve, amely az aszinkron gép elvén működik, ami bonyolítja a tervezést és magát az indítási folyamatot. A szinkronmotorok ezért általában közepes és nagy teljesítményű névleges méretben kaphatók.

Az alábbi ábra egy turbinás generátor felépítését mutatja be.

A generátor 1 forgórésze acél kovácsolásból készül, amelyben a gerjesztőtekercs számára hornyokat marnak, amelyeket egy speciális 10 egyenáramú gép, úgynevezett gerjesztő hajt meg. A forgórész tekercsének áramát a 9 ház által lezárt csúszógyűrűkön keresztül tápláljuk, amelyekhez a forgórész tekercsének vezetékei csatlakoznak.

Forgás közben a rotor nagy centrifugális erőt fejt ki.A forgórész hornyaiban a tekercselést fém ékek tartják, és az acél rögzítőgyűrűket 7 az elülső részekhez nyomják.

Az állórész speciális elektromos acélból készült sajtolt lemezekből 2 van összeállítva, amelyek acéllemezből hegesztett keretben 3 vannak megerősítve. Minden állórészlap több részből, úgynevezett szegmensből áll, amelyek 4 csavarral vannak rögzítve.

Az állórész csatornáiban egy 6 tekercset helyeznek el, amelynek vezetékeiben a forgórész forgásakor elektromotoros erők indukálódnak. A sorba kapcsolt tekercsvezetékek elektromotoros ereje megnő, és a 12-es kapcsokon több ezer voltos feszültség keletkezik. Amikor áram folyik a tekercsvezetékek között, nagy erők keletkeznek. Ezért az állórész tekercsének elülső részeit 5 gyűrűk kötik össze.

A forgórész csapágyakban forog 8. A csapágy és az alaplap közé egy megszakító szigetelést helyeznek el, amelyen keresztül a csapágyáramok zárhatók. A második csapágy gőzturbinával együtt készül.

A generátor hűtéséhez az állórész külön csomagokra van osztva, amelyek között szellőzőcsatornák találhatók. A levegőt a rotorra szerelt 11 ventilátorok hajtják.

Az erős generátorok hűtéséhez hatalmas mennyiségű levegőt kell átnyomni rajtuk, másodpercenként több tíz köbmétert is elérve.

Ha a hűtőlevegőt az állomás helyiségéből veszik, akkor a legjelentéktelenebb mennyiségű por (néhány milligramm/köbméter) jelenlétében a generátor rövid időn belül porral szennyeződik. Ezért a turbinagenerátorok zárt szellőzőrendszerrel készülnek.

A levegő, amely a generátor szellőzőcsatornáin áthaladva felmelegszik, speciális léghűtőbe kerül, amely a turbinagenerátor burkolata alatt található.

Ott a felmelegített levegő a léghűtő bordás csövei között halad át, amelyeken a víz áramlik át, és lehűl. A levegő ezután visszakerül a ventilátorokhoz, amelyek a szellőzőcsatornákon keresztül hajtják azt. Ily módon a generátort folyamatosan ugyanazzal a levegővel hűtik, és a por nem kerülhet a generátor belsejébe.

A turbinagenerátor forgórészének kerülete mentén a sebesség meghaladja a 150 m / s-t. Ennél a sebességnél nagy mennyiségű energiát fordítanak a forgórész levegőben való súrlódására. Például egy 50 000 kWVt teljesítményű turbinás generátorban a levegősúrlódás miatti energiaveszteség az összes veszteség összegének 53%-a.

E veszteségek csökkentése érdekében a nagy teljesítményű turbinás generátorok belső terét nem levegővel, hanem hidrogénnel töltik fel. A hidrogén 14-szer könnyebb, mint a levegő, azaz hasonló kisebb a sűrűsége, aminek köszönhetően a rotor súrlódási veszteségei jelentősen csökkennek.

A levegőben lévő hidrogén és oxigén keverékéből képződő oxigén-hidrogén robbanásának megakadályozása érdekében a generátor belsejében a légköri nyomásnál magasabb nyomást állítanak be. Ezért a légköri oxigén nem tud behatolni a generátorba.

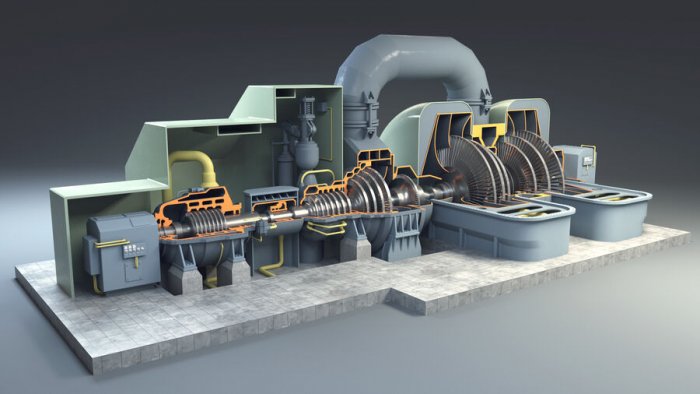

Gőzturbina generátor 3D modellje:

Az iskolaszergyár által 1965-ben készített oktatószalag:

Szinkron generátorok