Műszaki diagnosztika és a műszaki diagnosztika módszerei

Műszaki diagnosztika - a tárgy műszaki állapotának meghatározásának elméletére, módszereire és eszközeire vonatkozó ismeretek területe. Az általános karbantartási rendszerben a műszaki diagnosztika célja az üzemeltetési szakaszban a költségek csökkentése a célzott javítások miatt.

Műszaki diagnosztika - a tárgy műszaki állapotának meghatározásának elméletére, módszereire és eszközeire vonatkozó ismeretek területe. Az általános karbantartási rendszerben a műszaki diagnosztika célja az üzemeltetési szakaszban a költségek csökkentése a célzott javítások miatt.

Műszaki diagnosztika - az objektum műszaki állapotának meghatározásának folyamata. Teszt-, funkcionális- és expressz diagnosztikára van felosztva.

Az időszakos és tervezett műszaki diagnosztika lehetővé teszi:

-

elvégzi az aggregátumok és tartalék egységek beérkező ellenőrzését azok megvásárlásakor;

-

a műszaki berendezések hirtelen, nem tervezett leállásainak minimalizálása;

-

berendezések öregedésének kezelése.

A berendezés műszaki állapotának átfogó diagnózisa a következő feladatok megoldását teszi lehetővé:

-

a tényleges állapotnak megfelelő javításokat végezni;

-

növelje a javítások közötti átlagos időt;

-

az alkatrészek fogyasztásának csökkentése a különféle berendezések működése során;

-

a pótalkatrészek mennyiségének csökkentése;

-

a javítás időtartamának csökkentése;

-

a javítások minőségének javítása és a másodlagos károk kiküszöbölése;

-

szigorú tudományos alapon meghosszabbítja a működő berendezések élettartamát;

-

az energetikai berendezések üzemeltetésének biztonságának növelése érdekében:

-

az üzemanyag és az energiaforrások fogyasztásának csökkentése.

Tesztműszaki diagnosztika – olyan diagnosztika, amelyben a vizsgálati hatásokat az objektumra alkalmazzák (például elektromos gépek szigeteléskopásának mértékének meghatározása a dielektromos veszteségek szögének tangensének megváltoztatásával, amikor a motor tekercsére feszültséget kapcsolnak a váltóáramú híd ) .

Funkcionális műszaki diagnosztika - olyan diagnosztika, amelyben egy objektum paramétereit mérik és elemzik működése közben, de a rendeltetésszerűen vagy speciális üzemmódban, például a gördülőcsapágyak műszaki állapotának meghatározása az elektromos működés közbeni rezgések megváltoztatásával gépek.

Expressz diagnosztika – ez egy előre meghatározott időn belül korlátozott számú paraméteren alapuló diagnosztika.

Műszaki diagnosztika tárgya – diagnosztikának (ellenőrzésnek) alávetendő termék vagy alkotórészei.

Műszaki állapot - ez egy olyan állapot, amelyet egy adott időpontban bizonyos környezeti feltételek mellett az objektum műszaki dokumentációjában meghatározott diagnosztikai paraméterek értékei jellemeznek.

Műszaki diagnosztikai eszközök - berendezések és programok, amelyek segítségével a diagnosztikát (vezérlést) végzik.

Beépített műszaki diagnosztika - ezek olyan diagnosztikai eszközök, amelyek a helyszín szerves részét képezik (például gázrelék 100 kV feszültségű transzformátorokban).

Külső eszközök a műszaki diagnosztikához - ezek olyan diagnosztikai eszközök, amelyek szerkezetileg külön vannak a helyszíntől (például olajszállító szivattyúk rezgéscsillapító rendszere).

Műszaki diagnosztikai rendszer - a műszaki dokumentációban meghatározott szabályok szerinti diagnosztikához szükséges eszközök, tárgyak és vállalkozók összessége.

Műszaki diagnosztika - a diagnózis eredménye.

A műszaki állapot előrejelzése az objektum műszaki állapotának adott valószínűséggel történő meghatározása arra az időintervallumra, amely alatt az objektum működő (nem működő) állapota megmarad.

Műszaki diagnosztika algoritmusa - olyan előírások készlete, amelyek meghatározzák a műveletek sorrendjét a diagnosztika végrehajtásakor.

Diagnosztikai modell – az objektum formális leírása, amely a diagnosztikai problémák megoldásához szükséges. A diagnosztikai modell ábrázolható grafikonok, táblázatok vagy szabványok halmazaként a diagnosztikai térben.

A műszaki diagnosztikának különböző módszerei vannak:

Vizuális-optikai módszer tele nagyítóval, endoszkóppal, féknyereg és más egyszerű eszközök. Ezt a módszert általában folyamatosan használják, amikor a berendezés külső vizsgálatát végzik a munkára való felkészülés során vagy a műszaki ellenőrzések során.

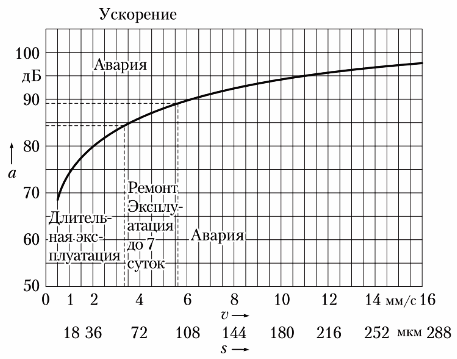

Vibroakusztikus módszer, amelyet különféle műszerekkel végeznek rezgések mérésére. A rezgést a vibráció elmozdulása, a rezgési sebesség vagy a rezgésgyorsulás alapján értékelik.A műszaki állapot értékelése ezzel a módszerrel a 10-1000 Hz-es frekvenciatartományban a rezgések általános szintjével vagy a 0-20000 Hz-es tartományban frekvenciaanalízissel történik.

Rezgési paraméterek kapcsolata

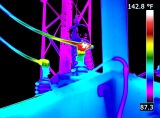

-val megvalósított hőképes (termográfiai) módszer pirométerek és hőkamerák… A pirométerek érintésmentesen mérik a hőmérsékletet bármely meghatározott ponton, pl. a nulla hőmérsékleti adatok megszerzéséhez egy objektumot kell beolvasnia ezzel az eszközzel. A hőszigetelők lehetővé teszik a hőmérsékleti mező meghatározását a diagnosztizált objektum felületének egy bizonyos részén, ami növeli a felmerülő hibák észlelésének hatékonyságát.

Az akusztikus kibocsátás módszere nagyfrekvenciás jelek regisztrálásán alapuló fémekben és kerámiákban mikrorepedések esetén. A hangjel frekvenciája 5-600 kHz tartományban változik. A jel a mikrorepedés pillanatában jelenik meg. A repedés kialakulásának végén eltűnik. Ennek eredményeként, ha ezt a módszert használják, különböző objektumbetöltési módszereket alkalmaznak a diagnosztikai folyamatban.

Mágneses módszer Hibák kimutatására szolgál: mikrorepedések, acélhuzalok korróziója és szakadása kötelekben, feszültségkoncentráció fémszerkezetekben. A feszültségkoncentrációt speciális eszközökkel észlelik, amelyek Barkhaussen és Villari elvein alapulnak.

Részleges kisülési módszer Nagyfeszültségű berendezések (transzformátorok, elektromos gépek) szigetelési hibáinak észlelésére szolgál.A részleges kisülések fizikai alapja, hogy az elektromos berendezések szigetelésében különböző polaritású lokális töltések képződnek. Különböző polaritású töltéseknél szikra (kisülés) keletkezik. Ezeknek a kisüléseknek a frekvenciája 5-600 kHz tartományban változik, eltérő teljesítményűek és időtartamúak.

A részleges kisülések regisztrálásának különböző módjai vannak:

-

potenciálok módszere (Lemke-5 részkisülési szonda);

-

akusztikus (nagyfrekvenciás érzékelőket használnak);

-

elektromágneses (részleges kisülési szonda);

-

kapacitív.

A hidrogénhűtésű állomási szinkrongenerátorok szigetelési hibáinak és a 3 — 330 kV feszültségű transzformátorok hibáinak kimutatására gázkromatográfiás analízist alkalmaznak... Amikor a transzformátorokban különböző hibák lépnek fel, különféle gázok szabadulnak fel az olajba: metán, acetilén , hidrogén stb. Ezeknek a gázoknak az olajban oldott aránya rendkívül csekély, de ennek ellenére vannak olyan eszközök (kromatogramok), amelyek segítségével a transzformátorolajban kimutatják ezeket a gázokat, és meghatározzák az egyes hibák kialakulásának mértékét.

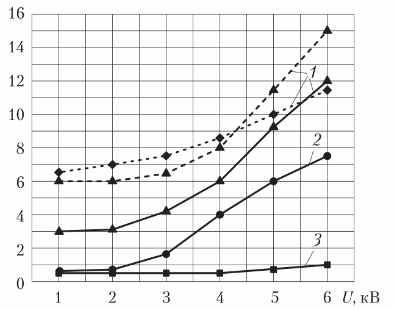

A nagyfeszültségű elektromos berendezések (transzformátorok, kábelek, elektromos gépek) szigetelésében lévő dielektromos veszteségek szögének mérésére speciális eszközt használnak - AC híd… Ezt a paramétert névleges és 1,25 névleges feszültségű tápegységen mérik. Ha a szigetelés jó műszaki állapotban van, a dielektromos veszteség érintője nem változhat ebben a feszültségtartományban.

A dielektromos veszteségek szögének tangensének változási grafikonjai: 1 — nem kielégítő; 2 – kielégítő; 3 — a szigetelés jó műszaki állapota

Ezen kívül elektromos gépek tengelyeinek, transzformátorházak műszaki diagnosztikájára a következő módszerek alkalmazhatók: ultrahang, ultrahangos vastagságmérés, radiográfiai, kapilláris (színes), örvényáramok, mechanikai vizsgálat (keménység, feszültség, hajlítás), röntgen. hibák sugárdetektálása, metallográfiai elemzés.

Gruntovich N.V.