Villamos légvezetékek fém oszlopai (PTL)

A légvezetékek fémtartóinak (PTL) alkalmazási területét főként számos jelentős előny határozza meg, amelyek kedvezően különböztethetők meg fémből készült tartók fából és vasbetonból készült tartókból.

A fém támasztékok előnyei a fából készültekhez képest a következők:

-

Hosszabb élettartam;

-

Az a képesség, hogy ellenálljon a tűznek és a villámkisülések pusztításának a tartóban;

-

Jelentősen több kábel támogatása és gyakorlatilag korlátlan támasztómagasság;

-

Magas működési megbízhatóság és könnyű karbantartás;

-

A legjobb feltételek a védőkábelek földeléséhez és felakasztásához;

-

A pilon legjobb építészeti kialakítása;

-

Nagy összeszerelés, amely lehetővé teszi a teljes fő tartóelemek vagy egyes szakaszok gyártását a gyárakban, ami jelentősen csökkenti a munkaigényes munkát a pályán. Ezenkívül az azonos terhelésű és magasságú fémtámaszok megközelítőleg könnyebbek, mint a fa és a vasbeton.

A fém támasztékok hátrányai a következők:

-

Időszakos festésük szükségessége a rozsdásodás megelőzésére;

-

A jármű kapacitásának nem megfelelő kihasználása kellékek szállítása során;

-

Speciális munkák elvégzésének szükségessége a pályán (fémszerkezetek szerelése, fúrása és esetenként hegesztése), amely különféle szakterületeken képzett munkaerőt igényel, és bonyolítja a telepítést;

-

Megnövekedett kezdeti vonalépítési költségek.

Fémtámaszok készülnek:

-

olyan vonalakon, ahol nagy üzembiztonságra, a támaszték hosszú élettartamára van szükség, valamint kettős láncú vezetékeknél;

-

nagy átkelőhelyeken különböző mérnöki építményeken vagy folyókon keresztül;

-

városi és ipari területeken, valamint hegyvidéki területeken, ahol a fából készült támasztékok nagy tervméreteik miatt nincsenek elhelyezve.

Fémtartók szerkezeti elemei

A fém tartó a következő négy fő szerkezeti elemből áll:

-

Alapítvány;

-

főoszlop vagy tengely tartása;

-

áthalad;

-

kötelek vagy tartószarvak.

A lábfej alapja arra szolgál, hogy rögzítse a fontban, és stabilitást biztosít a lábnak. Egyes esetekben a tartók alapja fémből készül.

A főoszlop, mint a talpfák és a kötelek talajtól bizonyos magasságban történő rögzítésének támasza, érzékeli a vezetékek és kábelek összes külső terhelését, és átviszi azokat az alapra.

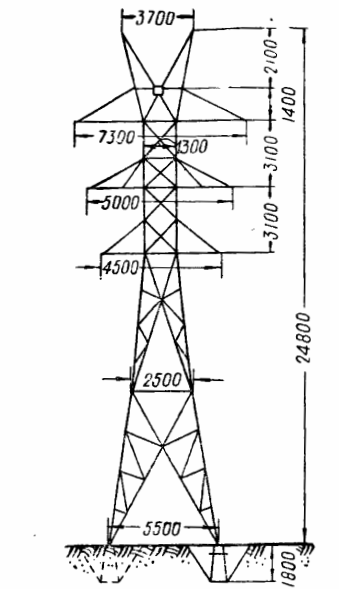

A főoszlop vagy tartótengely kialakítása szerint egy téglalap vagy négyzet keresztmetszetű, könnyű rácsos tértartó. Szinte minden támasztótípusnál a tartóoszlop keresztmetszeti méretei alulról felfelé csökkennek.

A térbeli rácsos, amely tartóállványként szolgál, a következőkből áll:

-

négy fő rúd (borda), úgynevezett húrok, amelyek a terhelés nagy részét hordozzák;

-

a tartó négy oldalán elhelyezett és a hevedereket összekötő segédrudak vagy rácsrendszerek;

-

több vízszintes konzolrendszer, amelyek a tartó külön keresztmetszetein helyezkednek el, és ezeket membránoknak nevezik.

A rácsrudak övvel vagy egymással való illesztéseit csomópontoknak nevezzük. Egy csomópont középpontja az adott csomópontban összefutó rudak hossztengelyeinek metszéspontja.

Fém közbenső kétláncú támaszték

A két szomszédos csomópont között elhelyezkedő húrrészt panelnek nevezzük, és ezen csomópontok középpontjai közötti távolság a panel hossza.

Az oszlopok rácsait és gránitjait a vonal tengelyéhez viszonyított helyzetük különbözteti meg.

A keresztirányú vagy elülső felületek (rácsok) a vonal tengelye mentén elhelyezkedő támasztófelületek, a hosszirányú vagy oldalsó felületek pedig a vonal tengelyével párhuzamos oldalak.

Az oszlop két oldalán vagy akár mind a négyen lévő rácsok gyakran azonos konfigurációval (diagrammal) rendelkeznek.

A támasztó talpfákat úgy tervezték, hogy a vezetékeket a tartóhoz rögzítsék szigetelőkkel, amelyek bizonyos távolságra vannak megerősítve közöttük és a tartótengelytől.

A legtöbb 35 és 110 kV-os talpfás szerkezetben a talpfák a tartótengelyre erősített, kis háromszög alakú konzolos szerkezetek formájában sarkokból készülnek. Ritkábban a traverzek csatornákból állnak. A rácsos rácsok gyakran hosszú térbeli rácsok, négyzet vagy téglalap keresztmetszetűek.

Kötélálló vagy kürtök a védőkábelek rögzítésére szolgálnak bizonyos távolságra a vezetékek felett. Könnyű szerkezetek formájában készülnek, amelyek a tartó felső részét alkotják.

A tartóelemek fő részét képező térbeli rácsos rácsok különböznek a hagyományos fémszerkezetektől:

-

a szerkezet tengelyeinek könnyűsége, amely szinte kizárólag egyszögletű rudakból áll, gyakran kis és közepes profilokból;

-

az egyes rudak és a teljes rácsos szerkezet rugalmasságának 1,5-2-szeresére nőtt;

-

a rácsozat jelentős keresztirányú méretei és nagy magassága.

A megjelölt jellemzők miatt a légvezetékek tartóinak fémszerkezetei kis térfogati tömeggel rendelkeznek, ami a járművek teherbíró képességének alacsony kihasználási együtthatóját hozza létre a szállítás során. Ezenkívül a kis sarkok jelenléte a szerkezetben, megnövekedett rugalmassági tényezővel, jelentős nehézségeket okoz a be-, kirakodás és szállítás során bekövetkező sérülések megőrzésében.

A fémtartók gyártása és felszerelése során a rudak csatlakoztatásának módja nem kisebb termelési jelentőséggel bír, mint a konstrukció típusa. A következő szalagcsatlakozások mind a gyári, mind a fém tartószerelvényekre vonatkoznak:

-

szegecselés;

-

hegesztés;

-

csavaros csatlakozások.

A csatlakozási módot a műszaki tervezésben választják ki, a támasztékok részletes tervezése során pedig a megfelelő csomóponti terveket dolgozzák ki. Ezt a körülményt az építőiparnak figyelembe kell vennie, és időben meg kell oldani a vonal építési feltételeinek leginkább megfelelő csatlakozási mód kérdését.

Korábban a szegecses kötések voltak az egyik fő módszer a támasztórudak összekötésére, most pedig gyártási okok miatt ezeket nem csak a szerelés során, hanem már gyárilag is teljes egészében hegesztéssel vagy csavarral helyettesítik.

A hegesztés az egyik legelterjedtebb módszer a hajtórudak összekötésére a fémtartók építésénél. A gyári hegesztés alacsony költsége, a hegesztett szerkezetek gyártási folyamatának jelentős egyszerűsítése és súlyuk bizonyos csökkenése meghatározza ennek az összekapcsolási módszernek a széles körű alkalmazását, amely jelentős előnyökkel rendelkezik a többihez képest.

A fémtartók gyártása során a rudak csatlakoztatása szinte kizárólag elektromos ívhegesztéssel történik. A hegesztőegységek sorának ellátásával kapcsolatos jelentős nehézségek, a folyékony tüzelőanyag költsége és a készülék szakképzett személyzet általi karbantartása, valamint a szerkezetek hegesztése során a forgatás szükségessége korlátozza a hegesztés alkalmazásának lehetőségét a telepítésben.

A szegecsek gyártása és a betétek elektromos hegesztése miatti nehézségek miatt csavaros csatlakozásokat használnak a támasztékok vezetékeken történő felszereléséhez.

A csavarkötések használata a tartószerelvényekben a szegecseléssel és hegesztéssel szemben a következő előnyöknek köszönhető:

-

a támasztékok beépítési folyamatának nagymértékű leegyszerűsítése, amely nem igényel billenő szerkezeteket, speciális szerszámokat, berendezéseket vagy mechanizmusokat;

-

csavarkötések készítésének képessége szakképzett munkaerő (szegecsek vagy hegesztők) nélkül;

-

jelentősen csökkenti a támasztékok összeszerelésére fordított időt.

A fekete csavarkötések hátrányai a következők:

-

a csavarkötések megbízhatóságának bizonyos csökkenése a hegesztett vagy szegecsekkel szemben a csavarok közötti erők egyenlőtlen eloszlása miatt;

-

jelentős költségek a vasalatoknál (csavarok, anyák és alátétek), amelyek száma és mérete nagyobb, mint az azonos erősségű szegecseknél.