Védőbevonatok és kenőanyagok elektromos érintkezőkhöz

A fémek korróziója elektromos érintkezésben egy összetett folyamat, amely a fémek és a környezet tisztán kémiai kölcsönhatását, valamint a különböző fémek érintkezési zónájában fellépő elektrokémiai jelenségeket egyesíti. A korrózió elleni védelem érdekében az elektromos érintkezők fém részei speciális nemfémes vagy fémes korróziógátló bevonattal készülnek.

Az elektromos érintkezők normál környezetű zárt elektromos berendezésekben általában speciális védőbevonatok nélkül készülnek.

A korrózió elleni védőbevonatok ilyen körülmények között természetesen oxidfilmeket képeznek a csatlakoztatandó vezetékek felületén a levegő oxigén hatására.

Agresszív környezettel rendelkező zárt elektromos berendezésekben, az agresszivitás és a páratartalom mértékétől függően, valamint kültéri telepítéseknél az elektromos érintkezők részeit speciális nemfémes vagy fémes védőfóliák borítják.

Nem fémes korróziógátló bevonatok

Az acélból, rézből és alumíniumból készült érintkező részek passziválását és oxidációját lúgok és sók vizes oldataiban történő kezeléssel vagy tömény savak, például salétromsav vagy krómsav oldatokba való merítésével hajtják végre.

Az oldatokat speciális álló acél kádakba helyezik, amelyekbe a munkadarabokat a tartórudakon lógva rakják. Az alkatrészek feldolgozásának folyamata az oldatok 50–150 °C hőmérsékletre történő melegítésével történik, és 30–90 percig tart, káros gőzök felszabadulásával. Ennek eredményeként a fürdőszobák fűtéssel és szellőztető berendezéssel vannak felszerelve.

A fúvóformázást főként acél érintkező alkatrészek (csavarok, anyák és alátétek) feldolgozására használják. Ehhez az alkatrészeket kemencében vagy kemencében kék fényre melegítik, és melegítés közben 1-2 percre lenolajjal töltött fürdőbe merítik. Ezután az alkatrészeket kivesszük a fürdőből, és rácsra fektetjük, hagyjuk, hogy a felesleges olaj lefolyjon róluk, majd megszáradjon és lehűljön.

Fém korróziógátló bevonatok

A fém korróziógátló bevonatok az összekötő részek érintkezési felületeinek bevonását egy másik fém vékony rétegével, mint például kadmium, réz, nikkel, ón, ezüst, króm, cink stb. A fém védőbevonatok felhordása galvanizálással, fémezéssel vagy meleg módszerrel történik.

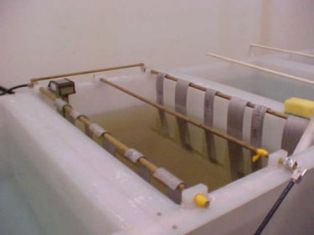

Galvanikus Elektrolitikus módszer egy másik fém réteg felvitelére az elektromos érintkezők acél- és rézrészeinek felületére. Elektrolittal töltött galvanikus elektrolízissel ellátott fürdőkben hajtják végre, amelyeken keresztül 6, 9, 12 V feszültségű egyenirányítókból nyert egyenáramot vezetnek át.

Az elektrolit vizes oldatok vagy olvadt fémsók Az elektrolit összetételétől függően a kadmiumozás, a rézbevonat, a nikkelezés, az ónozás vagy az ónozás, az ezüstözés, a krómozás és a horganyzás elektrolitikusan történik.

Az elektrolízis folyamata káros gázok és gőzök felszabadulásával jár, ezért az elektrolizáló fürdővel ellátott helyiségeket befúvó és elszívó szellőzéssel látják el.

Az elektrolitikus folyamat végén az alkatrészeket hideg-meleg vizes öblítőfürdőbe helyezik, és alapos öblítés után sűrített levegővel szárítják.

Fürdő galvanikus elektrolízissel

Fémezés - egy olyan módszer, amellyel egy vékony réteg előolvasztott egyéb fémet visznek fel az érintkező részek felületére sűrített levegő sugárral történő permetezéssel.

A fémezéshez kadmiumot, rezet, nikkelt, ónt és cinket használnak. A fémek előzetes olvasztását tégelyekben vagy éghető gáz lángjában vagy elektromos ívben speciális eszközökön végzik, és az alkatrészekre történő felvitelüket speciális szórópisztolyok segítségével történő permetezéssel végzik.

A melegítést úgy hajtják végre, hogy az érintkező részeket alacsony olvadáspontú fémolvadékba merítik, például kadmium, ón és ötvözetei, ólom, cink és különféle forraszanyagok. A fémek előzetes olvasztását elektromos tégelyekben vagy gázkészülékek és fúvókák lángjában végzik.

Ezt a módszert különösen széles körben alkalmazzák szerelési körülmények között réz és acél érintkezési felületek, valamint különböző forraszanyagokkal ellátott alkatrészek ónozásához. Ehhez az előzőleg cink-klorid-oldattal (forrasztósav) megkent megmunkált érintkezési felületeket olvadt forrasztófürdőbe merítjük, majd gyorsan eltávolítjuk a fürdőből, vízzel mossuk és száraz ruhával töröljük le.

Az érintkező felületek ónozása történhet úgy is, hogy savmentes folyadékkal, gázégő vagy fúvópisztoly lángjában megolvasztott forrasztóanyag vékony rétegét kézzel kell felhordani. A felvitt védőbevonatok minősége az érintkező részek elő- és utókezelésétől függ. A tartós és nem porózus védőbevonatok előállításának fő feltétele a bevonandó fém felületének tisztasága.

Az elektromos érintkezők tisztításának módszerei

Az érintkező felületek és részek előzetes tisztítása a szennyezettség mértékétől és a gyártási lehetőségektől függően mechanikai, vegyi vagy elektrokémiai kezeléssel történik.

Az elektromos érintkezők tisztításának mechanikus módszere a felületek csiszológépeken fémkefével, homokfúvás vagy kézi megmunkálásból áll. A kis alkatrészeket (alátéteket és anyákat) általában forgó dobokban dolgozzák meg csiszoló- és csiszolóporokkal.

A mechanikai tisztítás után az érintkezési felületeket, részeket zsírtalanítják, azaz eltávolítják róluk a meglévő zsírt és egyéb szennyeződéseket.

A zsírtalanítás kémiai úton történik, az alkatrészek benzinnel, kerozinnal, benzollal és egyéb szerves oldószerekkel történő mosásával, vagy savak, savas sók és bázisok oldataiban maratva.Az alkatrészeket speciális fürdőben és készülékben mossák és gravírozzák.

A vegyszeres tisztítási folyamat 5-90 percig tart, a maratáshoz 70-95 °C-ra melegített oldatokat használnak, a faragott részeket először melegben, majd hideg szódában öblítik le és szárítják.

Az érintkező részek teljes és minőségi előzetes tisztítása és zsírtalanítása, majd korróziógátló védőbevonatokkal, biztosítja a fóliák szoros tapadását az alapfémhez, és kizárja a hibás rétegvesztés kialakulását.

Az érintkezési felületek fémvédő bevonatait burkolási módszerrel is felhordják, egy nem nemesfém, például alumínium lemezből álló csomag meleghengerlésével, amelyre egy másik fém, például réz vékony lemezei vannak ráhelyezve az egyikre vagy mindkettőre. oldalain.

Javasoljuk, hogy kadmium vagy ón-cink védőbevonatot hordjon fel a réz kioldó csatlakozókra, cink, kadmium, rézbevonat, az acél alkatrészek ónozása vagy kékítése, valamint a rézbevonatú vagy megerősített alumínium felületek.

A fémek, különösen a fémek védőbevonatának felvitelére alkalmazott módszerek többsége speciális és összetett, helyhez kötött technológiai berendezéseket igényel a megvalósításhoz.

A villamos berendezések alumínium-, réz- és acélvezetőkkel való leválasztható csatlakozásaiban az érintkező alumínium felületek aktív oxidációjuk miatt közvetlenül a bekötés előtt további előkészítésnek esnek át.

Ez az előkészítés mechanikai feldolgozásból és az alumínium érintkezési felület eltávolításából áll az oxidfilmről. Ebben az esetben a felületet egy réteg műszaki vazelin alatt megtisztítják, majd felviszik a kezelt felületre. védőzsír vagy paszta, amely megakadályozza a fémek oxidációját.

A kenőanyagoknak és pasztáknak erősen ragadósnak (tapadónak) kell lenniük, és vékony rétegben kell felhordani a felületre, rugalmasnak kell lenniük, és nem repedhetnek meg a -60 és + 150 °C közötti hőmérséklet-ingadozások miatt. 120 - 150 °C, kémiailag stabilnak kell lennie, kivéve a zsír vagy paszta degenerációját, nedvességálló, valamint savakkal és lúgokkal szemben ellenálló. A fedezet megsértése legalább egy helyen ahhoz vezet fémkorrózió kialakulásaamely hajlamos beleemészteni a fémet.

Ezenkívül a kenőanyag és a paszta érintkezési pontján biztosítaniuk kell az oxidfilm kémiai tönkremenetelét, és hosszú ideig meg kell akadályozniuk annak újbóli megjelenését.

Műszaki vazelin – alacsony olvadáspontú szénhidrogén-zsír homogén kenőcs formájában, csomók nélkül, világos vagy sötétbarna színű. Leesési pont nem alacsonyabb, mint 54 OS.

A műszaki vazelin a fém alkatrészek korrózió elleni védelmére szolgál. Ha a hőmérséklet + 45 ° C fölé emelkedik, ez nem garantálja a megfelelő mennyiségű zsír visszatartását a hézag érintkezésében. Megnövelt semlegességgel rendelkezik a kialakult oxidfilmhez képest. A villanyszerelő iparban a vazelin széles körben használatos korrózióvédő kenőanyagként minden olyan esetben, ahol szükséges.

CIATIM zsír — univerzális, tűzálló, nedvességálló, fagyálló, aktivált, mechanikai szennyeződések nélkül, világos vagy sötétsárga színű homogén kenőcs. A csepppont nem lehet alacsonyabb 170 °C-nál.

CIATIM zsír — univerzális, tűzálló, nedvességálló, fagyálló, aktivált, mechanikai szennyeződések nélkül, világos vagy sötétsárga színű homogén kenőcs. A csepppont nem lehet alacsonyabb 170 °C-nál.

A CIATIM kenést és védelmet nyújt a légkör káros hatásai ellen magas és alacsony hőmérsékleten. A kenőanyagra gyakorolt jelentős mechanikai hatás hatására csökken annak dinamikus viszkozitása, valamint a végső szilárdság, és a kenőanyag megnövekszik a folyékonyság. A CIATIM zsír megnövelt kémiai stabilitással rendelkezik, és tulajdonságait tekintve alkalmasabb érintkezési hézagokban való használatra, mint más zsírok.

A cink-vazelin és a kvarc-vazelin védőpaszták műszaki vazelin (50%) és cinkpor vagy kvarchomok (50%) keveréke. A paszták képesek tönkretenni az oxidfilmet, amikor az érintkezőket finomra zúzott szilárd töltőanyagokkal (cink vagy homokpor) helyezik a műszaki vazelinbe.