Mágneses hibák észlelése: működési és alkalmazási elve, a defektoszkóp vázlata és berendezése

A mágneses vagy mágneses porhiba-detektálási módszert a ferromágneses alkatrészek elemzésére használják hibák, például felületi repedések vagy üregek, valamint a fémfelület közelében található idegen zárványok jelenlétére.

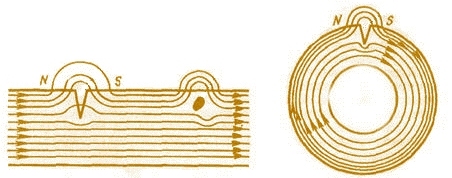

A mágneses hibadetektálás, mint módszer lényege, hogy a szórt mágneses teret az alkatrész felületén a hiba belsejében lévő hely közelében rögzítjük, miközben a mágneses fluxus áthalad az alkatrészen. Mivel a hiba helyén mágneses permeabilitás hirtelen megváltozik, akkor a mágneses erővonalak a hiba helye körül elhajlanak, így megadva annak helyzetét.

A felület alatti, legfeljebb 2 mm-es mélységben kialakuló felületi hibák vagy hibák a mágneses erővonalakat az alkatrész felületén túlra "nyomják", és ezen a helyen lokálisan szórt mágneses tér jön létre.

A ferromágneses por alkalmazása segít a szórt tér rögzítésében, mivel a hiba szélein megjelenő pólusok vonzzák a részecskéit. A képződött csapadék véna alakú, sokszor nagyobb, mint a hiba mérete. Az alkalmazott mágneses tér erősségétől, valamint a hiba alakjától és méretétől függően egy bizonyos csapadékforma képződik a helyéről.

A meghibásodást, például repedést vagy héjat észlelő munkadarabon áthaladó mágneses fluxus nagysága megváltozik, mert az anyag mágneses permeabilitása ezen a helyen másnak bizonyul, mint a többi helyen, ezért a por a mágnesezés során leülepszik a hibaterület szélére.

Magnetit vagy vas-oxid Fe2O3 porokat használnak mágneses porként. Az első sötét színű, és világos részek elemzésére szolgál, a második barnásvörös színű, és a sötét felületű részek hibáinak kimutatására szolgál.

A por meglehetősen finom, szemcsemérete 5-10 mikron. A kerozin vagy transzformátorolaj alapú szuszpenzió, amelynek aránya 30-50 gramm por 1 liter folyadékra vonatkoztatva, lehetővé teszi a mágneses hibák sikeres vezetését.

Mivel a hiba az alkatrész belsejében különböző módon lokalizálható, a mágnesezés különböző módon történik. A munkadarab felületére merőlegesen vagy 25°-nál nem nagyobb szögben elhelyezkedő repedés egyértelmű azonosításához használja a tekercs mágneses övében lévő alkatrész pólusmágnesezését árammal, vagy helyezze az alkatrészt két pólus közé. erős állandó mágnes vagy elektromágnes.

Ha a hiba a felülethez képest élesebb szögben, azaz csaknem a hossztengely mentén helyezkedik el, akkor egyértelműen azonosítható keresztirányú vagy körkörös mágnesezéssel, amelyben a mágneses erővonalak zárt koncentrikus köröket alkotnak, ehhez az áram áthalad. közvetlenül az alkatrészen keresztül vagy a vizsgálandó alkatrész lyukába behelyezett nem mágneses fémrúdon keresztül.

A különböző irányú hibák észlelésére kombinált mágnesezést alkalmaznak, amelyben két mágneses tér egyidejűleg hat egymásra merőlegesen: keresztirányban és hosszirányban (pólus); az áramtekercsbe helyezett részen keringő mágnesező áram is áthalad.

A kombinált mágnesezés eredményeként a mágneses erővonalak egyfajta hajlításokat képeznek, és lehetővé teszik a különböző irányú hibák észlelését az alkatrészen belül, annak felületéhez közel. A kombinált mágnesezéshez alkalmazott mágneses mezőt, és pólus- és körmágnesezést alkalmaznak mind az alkalmazott mágneses térben, mind a remanens mágnesezés mágneses terén.

Az alkalmazott mágneses tér használata lehetővé teszi a lágymágneses anyagokból, például sok acélból készült alkatrészek hibáinak észlelését, a maradék mágneses tér pedig olyan kemény mágneses anyagoknál alkalmazható, mint a nagy széntartalmú és ötvözött acélok.

A hibák észlelése után az alkatrészeket lemágnesezzük váltakozó mágneses tér… Így az egyenáramot közvetlenül a hibaészlelési folyamathoz, a váltakozó áramot pedig a lemágnesezéshez használják. A mágneses defektoszkópia lehetővé teszi a vizsgált rész felületétől legfeljebb 7 mm-re lévő hibák kimutatását.

A színes- és vasfémekből készült alkatrészek mágneses hibáinak elvégzéséhez az alkalmazott mágneses térben a szükséges mágnesező áram értékét az átmérővel arányosan számítják ki: I = 7D, ahol D az alkatrész átmérője milliméterben, Én vagyok az áram erőssége. A remanens mágnesezési tartomány elemzéséhez: I = 19D.

A PMD-70 típusú hordozható hibaérzékelőket széles körben használják az iparban.

Ez egy univerzális hibaérzékelő. Egy tápegységből áll, amely tartalmaz egy 220 V-tól 6 V-ig terjedő, 7 kW teljesítményű lecsökkentő transzformátort, valamint autotranszformátor és egy másik transzformátor 220V-tól 36V-ig, a kapcsoló-, mérő-, vezérlő- és jelzőberendezésektől, a mágnesező résztől, beleértve a mozgatható érintkezőt, az érintkezőlapot, a távérintkezőket és a tekercset, a zagyfürdőből.

Amikor a B kapcsoló zárva van, a K1 és K2 érintkezőkön keresztül áramot kap az AT autotranszformátor. Az AT autotranszformátor a T1 220V leléptető transzformátort 6V-ra táplálja, melynek szekunder tekercséből az egyenirányított feszültség a H szorító mágnesező érintkezőkre, a P kézi érintkezőkre és a szorítóérintkezőkbe szerelt tekercsre jut.

Mivel a T2 transzformátor párhuzamosan csatlakozik az autotranszformátorhoz, így a B kapcsoló zárásakor az áram a T2 transzformátor primer tekercsén is átfolyik. A CL1 jelzőlámpa azt jelzi, hogy a készülék csatlakozik a hálózathoz, a CL2 jelzőlámpa pedig azt, hogy a T1 transzformátor is be van kapcsolva. A P kapcsolónak két lehetséges pozíciója van: 1. állásban – hosszú távú mágnesezés az alkalmazott mágneses tér hibáinak észlelésére, 2. állásban – pillanatnyi mágnesezés a maradék mágnesezési mezőben.

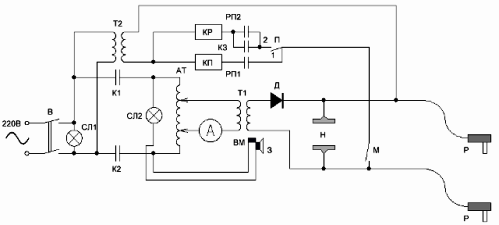

A PMD-70 hibaérzékelő séma szerint:

B – csomagkapcsoló, K1 és K2 – mágneses indítóérintkezők, RP1 és RP2 – érintkezők, P – kapcsoló, AT – autotranszformátor, T1 és T2 – lecsökkentő transzformátorok, KP – mágneses indító vezérlőtekercse, KR – közbenső relé tekercs , VM — mágneses kapcsoló, SL1 és SL2 — jelzőlámpák, R — kézi mágnesező érintkezők, H — mágnesező bilincs érintkezők, M — mikrokapcsoló, A — árammérő, Z — csengő, D — dióda.

Amikor a P kapcsoló 1 állásban van, az M mikrokapcsoló zár, a KP mágnesindító vezérlőtekercse a T1 transzformátorra csatlakozik, melynek szekunder tekercséből táplálja, valamint az RP1 közbenső relé érintkezőit. Az áramkör zártnak bizonyul. Az indítószerkezet hatására a K1 és K2 érintkezők záródnak, a teljesítményrész és ezzel együtt a mágnesező készülékek kapnak áramot.

Amikor a P kapcsoló a 2-es állásban van, a KR közbenső relé tekercse az indítótekerccsel párhuzamosan bekapcsol. A mikrokapcsoló zárásakor a zárlati érintkező zár, aminek következtében a közbenső relé bekapcsol, az RP2 érintkezők záródnak, az RP1 érintkezők kinyílnak, a mágneses indító lekapcsol, a K1 és K2 érintkezők pedig kinyílnak. A folyamat 0,3 másodpercet vesz igénybe. Amíg a mikrokapcsoló be nem zár, a relé kikapcsolva marad, mert a rövidzárlati érintkező blokkolja az RP2 érintkezőket. A mikrokapcsoló kinyitása után a rendszer visszatér eredeti állapotába.

A mágnesező készülékek áramerőssége az AT autotranszformátor segítségével állítható, az áramérték 0-5 kA között állítható.Mágnesezéskor a csengő 3 sípolást ad ki.Ha a mágnesező áram folyamatosan folyik, a jel folyamatos lesz, és az SL2 jelzőlámpa ugyanabban az üzemmódban fog működni. Rövid ideig tartó tápellátás esetén a csengő és a lámpa is rövid ideig működik.