Cink-oxid varisztorok túlfeszültség-levezetőkhöz

A cink-oxid varisztorok szimmetrikus nemlineáris áram-feszültség (CVC) jellemzőkkel rendelkező félvezető termékek. Az ilyen varisztorokat a legszélesebb körben használják. túlfeszültségvédőkben (SPN), különösen az elektromos berendezések villám- és kapcsolási túlfeszültség elleni védelmére. A berendezés paramétereiről és jellemzőiről az alábbiakban közölt cikkben olvashat.

Cink-oxid varisztor (OZV) a nemlineáris túlfeszültség-levezető (SPD) tervezésének fő munkaeleme, ezért a varisztor elektromos jellemzőire fokozott stabilitási követelmények vonatkoznak különböző befolyásoló tényezők hatására.

Tehát a varisztoroknak ellenállniuk kell az öregedésnek, ha folyamatos üzemi feszültségnek vannak kitéve, képeseknek kell lenniük bizonyos áramimpulzusok áthaladása során felszabaduló energiát elvezetni, túlfeszültség esetén pedig biztonságos értékre korlátozni a feszültséget.

A cink-oxid alapú limiterek varisztorainak fejlesztésével kapcsolatos kutatás és fejlesztés már az 1980-as években megkezdődött az Összoroszországi Elektrotechnikai Intézet Védőeszközök Osztályán.

fő paraméterei

Túlfeszültség-határoló nemlineáris — elektromos berendezés, amelyet arra terveztek, hogy megvédje az elektromos berendezések szigetelését a villámlástól és a kapcsolási túlfeszültségektől.

Ezeknek az eszközöknek az az előnye, hogy nincs bennük szikra. Az ilyen eszközök bármilyen feszültségosztályú elektromos berendezésekben korlátozhatják mind a villámcsapást, mind a kapcsolási túlfeszültséget, és nagyon megbízhatóak.

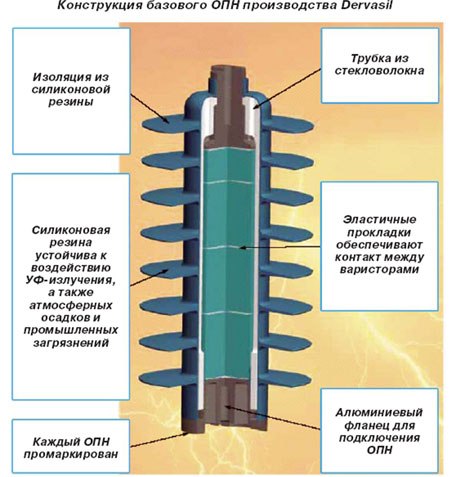

A túlfeszültség-levezető egy sorba kapcsolt egyetlen varisztorból álló oszlop, és fő paraméterei egyben az erősen nemlineáris varisztorok paraméterei is.

A cink-oxid varisztorok, amelyek a túlfeszültség-levezetők fő elemei, magas követelményeket támasztanak az áram-feszültség karakterisztika stabilitásával szemben. Tekintettel arra, hogy a varisztorok folyamatosan feszültség alatt vannak, magas követelményeket támasztanak a hőstabilitással szemben.

Az egyik legfontosabb paraméter az maradék stressz, amelyet a limiter (varisztor) maximális feszültségértékeként definiálunk, amikor adott amplitúdójú és alakú áramimpulzusok haladnak át rajta.

Az áttekinthetőség kedvéért szokás relatív értékekkel dolgozni, azaz a maradék feszültségeket a maradék feszültséghez viszonyítva figyelembe venni egy adott áramimpulzusnál (például 500 A áramimpulzusnál, 8/20 μs).

Egy másik fontos paraméter, amely a levezető azon képességét jellemzi, hogy károsodás nélkül képes elnyelni a túlfeszültségek kapcsolási energiáját áteresztőképességa varisztorok azon képessége, hogy ismételten (általában 18-20-szor) ellenálljanak bizonyos amplitúdójú és időtartamú (általában 2000 μs) áramimpulzusoknak anélkül, hogy megszakítanák és megváltoztatnák a jellemzőit.

Az áteresztőképesség egy 2000 μs időtartamú téglalap alakú áramimpulzus gyártó által megadott maximális értéke (áteresztőáram). A levezetőnek 18 ilyen behatást kell ellenállnia az alkalmazásuk elfogadott sorrendjében, teljesítményvesztés nélkül. A túlfeszültség-levezetőket kapacitásuk szerint osztályokra osztják. A fajlagos impulzusenergia minden osztálynak megfelel.

Végül a modern cink-oxid varisztorok egyik fontos jellemzője az stabilitás tartós váltakozó feszültség hatására.

A gyorsított öregítési tesztek során a varisztorok teljesítményveszteségei (P) csökkenő mértékben függjenek a váltakozó feszültség expozíciós idejétől (t) emelt hőmérsékleten. Az ilyen "nem öregedő" varisztorok hosszabb élettartamot tesznek lehetővé azonos feltételek mellett, mint az "öregedő" varisztorokat használó limiterek.

Varisztorok gyártása

Varisztorok nemlineáris áram-feszültség karakterisztikával rendelkeznek az anyag félvezető tulajdonságai miatt, amelyből készültek. Ezeket a tulajdonságokat a varisztor mikroszerkezetének jellemzői és anyagának kémiai összetétele határozzák meg.

Már a varisztor anyagát alkotó elemek arányának kismértékű megváltoztatása, vagy kis mennyiségű új szennyeződés hozzáadása is jelentős változást idézhet elő áram-feszültség karakterisztikájában és egyéb elektromos paramétereiben.

A varisztorok mikroszerkezetét és elektromos jellemzőit a varisztorgyártási folyamat változásai is befolyásolják. A kiváló minőségű varisztorok beszerzése érdekében rendkívül fontos a gyártás technológiai folyamatának összes mutatójának stabilitása.

A cink-oxid varisztorok kerámia technológiával készülnek. Számos jellemző van azonban abból, hogy a félvezető kerámiában az elektromos tulajdonságokat nem a mikrostruktúra fő komponense (kristályok), hanem a kristályközi határok határozzák meg. Ezért a nemlineáris félvezetők kerámia technológiával történő előállítása során két fő feladatot tűznek ki.

Először is biztosítani kell a sült anyag sűrű szerkezetét, minimális porozitással. Másodszor, létre kell hozni egy szemcseközi gátréteget.

A gátréteg két szomszédos krisztallit érintkezése, amelyek felülete adalékolás és adszorpció által létrehozott lokalizált elektronállapotokat tartalmaz. Ezért a varisztor-technológiának meg kell felelnie a tisztaságra, a kiindulási anyagok diszperziójára és a porkeverési rendszerre vonatkozó számos speciális követelménynek. Kiindulási anyagként legalább 99,0–99,8% alapanyag-tartalmú porokat használnak.

A töltet (kiindulási anyagok keveréke) főleg cink-oxidból áll, különféle fém-oxidok hozzáadásával. A töltött anyagok desztillált vízzel való homogenizálása és keverése diszpergáló malomban és gömbhordóban történik.

Adott csúszási koncentrációnál a viszkozitását viszkoziméter szabályozza.A szuszpenziós szárítást és a granulálást porlasztószárítóban, optimális üzemmódban végezzük, amelyből 50-150 mikron méretű préspor granulátumot kapunk. Ebben a szakaszban szabályozzák a por szemcseméretét, nedvességtartalmát és folyóképességét. A varisztorokat hidraulikus prés segítségével préselik.

A préseknek meg kell felelniük bizonyos sűrűségre, méretekre és sík párhuzamosságra vonatkozó követelményeknek. A préselt darabok előzetes kiégetésen esnek át a kötőanyag eltávolítására és egy végső kiégetésen, amely során potenciálgátakat és közbenső fázist képeznek.

A tüzelés kamrás kemencékben történik. A végső kiégetés után az alkatrészeket köszörüljük, a végfelületre fémezést, az oldalfelületre pedig speciális bevonatot viszünk fel.