Tökéletes elektromos érintkezés, az anyagtulajdonságok, a nyomás és a méretek hatása az érintkezési ellenállásra

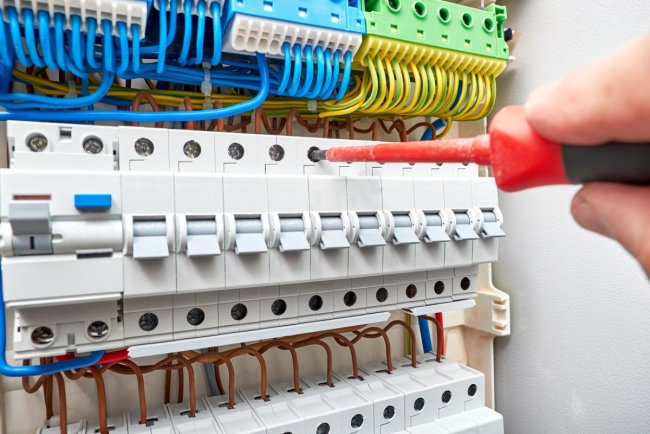

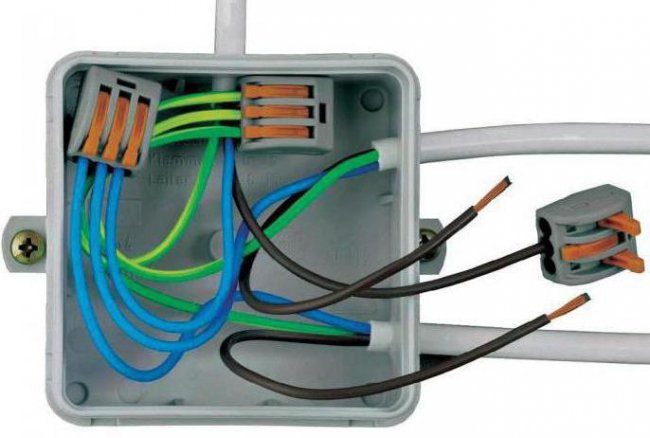

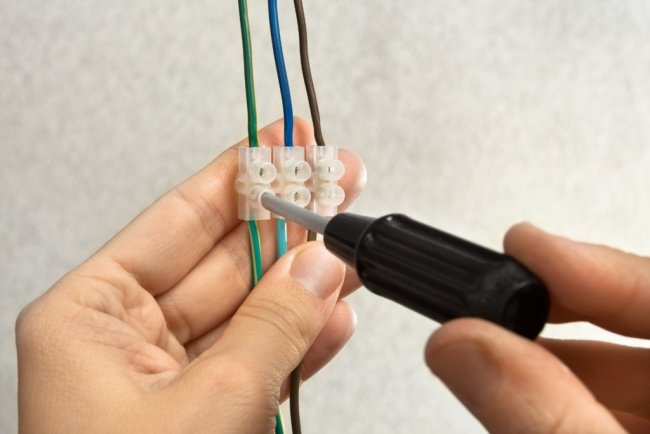

A rögzített érintkezők a legtöbb esetben a vezetékek mechanikus csatlakoztatásával készülnek, és a csatlakozás történhet vezetékek közvetlen csatlakoztatásával (például villamos alállomások buszai), vagy közbenső eszközökkel - bilincsekkel és kapcsokkal.

A mechanikusan kialakított érintkezőket nevezzük szigorításés az egyes részeik megzavarása nélkül össze- vagy szétszerelhetők. A szorítóérintkezők mellett vannak rögzített érintkezők, amelyeket a csatlakoztatott vezetékek forrasztásával vagy hegesztésével nyernek. Az ilyen kapcsolatokat hívjuk csupa fém, mivel nincs fizikai határuk, amely elhatárolja a két vezetéket.

A működő érintkezők megbízhatósága, az ellenállás stabilitása, a túlmelegedés és egyéb zavarok hiánya meghatározza a teljes berendezés vagy vezeték normál működését, amelyben érintkezők vannak.

Az úgynevezett ideális kontaktusnak két fő követelménynek kell megfelelnie:

- az érintkezési ellenállásnak egyenlőnek vagy kisebbnek kell lennie a vezető ellenállásával azonos hosszúságú szakaszon;

- névleges áramerősségű kontaktfűtésnek egyenlőnek vagy kisebbnek kell lennie a megfelelő keresztmetszetű huzal fűtésével.

1913-ban Harris négy törvényt dolgozott ki, amelyek szabályozzák az elektromos érintkezőket (Harris F., Resistance of Electrical Contacts):

1. Minden egyéb feltétel fennállása esetén az érintkező feszültségesése az áramerősséggel egyenes arányban nő. Más szóval, két anyag érintkezése ellenállásként viselkedik.

2. Ha az érintkező felületeinek állapota nincs hatással, akkor az érintkező feszültségesése fordítottan változik a nyomással.

3. A különböző anyagok érintkezési ellenállása a fajlagos ellenállásuktól függ. Az alacsony ellenállású anyagoknak alacsony az érintkezési ellenállása is.

4. Az érintkezők ellenállása nem a területük nagyságától, hanem csak az érintkezőben lévő össznyomástól függ.

Az érintkezési felület méretét a következő tényezők határozzák meg: az érintkezők hőátadási körülményei és a korrózióállóság, mivel a kis felülettel való érintkezést a korrozív anyagok légkörből való behatolása könnyebben tönkreteheti, mint a nagy felülettel való érintkezés. érintkezési felület.

Ezért a szorítóérintkezők tervezésénél ismerni kell azokat a nyomási normákat, az áramsűrűséget és az érintkezési felület méretét, amelyek biztosítják az ideális érintkezés követelményeinek való megfelelést, és amelyek anyagtól, felületkezeléstől és érintkezéstől függően eltérőek lehetnek. tervezés.

Az érintkezési ellenállást a következő anyagtulajdonságok befolyásolják:

1.Az anyag fajlagos elektromos ellenállása.

Minél nagyobb az érintkezési ellenállás, annál nagyobb az érintkező anyag fajlagos ellenállása.

2. Az anyag keménysége vagy nyomószilárdsága. A puhább anyag könnyebben deformálódik és gyorsabban hoz létre érintkezési pontokat, így kisebb nyomáson kisebb elektromos ellenállást biztosít. Ebben az értelemben célszerű a keményfémeket lágyabbakkal bevonni: réz és sárgaréz esetében ón, vas esetén ón vagy kadmium.

3. Hőtágulási együtthatók Figyelembe kell venni azt is, mert az érintkezők és például a csavarok anyagának különbsége miatt fokozott feszültségek léphetnek fel, ami az érintkező gyengébb részének plasztikus deformációját, a hőmérséklet csökkenésével pedig tönkremenetelét okozhatja. .

Az érintkezési ellenállás mértékét a pontérintkezők száma és mérete határozza meg, és függ (változó mértékben) az érintkezők anyagától, az érintkezési nyomástól, az érintkezési felületek kezelésétől és az érintkező felületek méretétől.

Nál nél rövidzárlatok az érintkezők hőmérséklete annyira megemelkedhet, hogy a csavarok és az érintkező anyagának nem egyenletes hőtágulási együtthatója miatt az anyag rugalmassági határát meghaladó feszültségek léphetnek fel.

Ez meglazulást és az érintkezési tömítettség elvesztését okozza. Ezért a számítás során ellenőrizni kell, hogy az érintkezőben nincs-e további mechanikai feszültség, amelyet a rövidzárlati áramok okoznak.

A réz szobahőmérsékleten (20-30 °C) levegőn oxidálódni kezd.A keletkező oxidfilm kis vastagsága miatt nem jelent különösebb akadályt az érintkezés kialakulásában, mivel az érintkezők összenyomásakor tönkremegy.

Például az összeszerelés előtt egy hónapig levegőnek kitett érintkezők csak 10%-kal nagyobb ellenállást mutatnak, mint a frissen készített érintkezők. A réz erős oxidációja 70 ° feletti hőmérsékleten kezdődik. Az érintkezők, amelyeket körülbelül 1 órán át 100 °-on tartottak, 50-szeresére növelték ellenállásukat.

A hőmérséklet emelkedése jelentősen felgyorsítja az érintkezők oxidációját és korrózióját, mivel az érintkezőben felgyorsul a gázok diffúziója, és nő a korrozív anyagok reakcióképessége. A fűtés és hűtés váltakozása elősegíti az érintkező gázok behatolását.

Azt is megállapították, hogy az érintkezők árammal történő hosszan tartó melegítése során hőmérsékletükben és ellenállásukban ciklikus változás figyelhető meg, ezt a jelenséget egymást követő folyamatok magyarázzák:

- a réz oxidációja CuO-vá, valamint az ellenállás és a hőmérséklet növekedése;

- levegő hiányában átmenet CuO-ról Cu2O-ra, valamint csökken az ellenállás és a hőmérséklet (a Cu2O jobban vezet, mint a CuO);

- fokozott levegő hozzáférés, új CuO képződés, ellenállás és hőmérséklet növekedés stb.

Az oxidréteg fokozatos megvastagodása miatt végül az érintkezési ellenállás növekedése figyelhető meg.

A kén-dioxid, kénhidrogén, ammónia, klór és savgőzök légkörben való jelenléte sokkal erősebben hat a rézzel való érintkezésre.

A levegőben az alumíniumot gyorsan vékony, rendkívül ellenálló oxidfilm borítja. Az alumínium érintkezők használata az oxidfilm eltávolítása nélkül nagy érintkezési ellenállást biztosít.

A fólia eltávolítása normál hőmérsékleten csak mechanikusan lehetséges, és az érintkezési felület tisztítását vazelinréteg alatt kell elvégezni, hogy a levegő ne jusson a tisztított felületre. Az így kezelt alumínium érintkezők alacsony érintkezési ellenállást biztosítanak.

Az érintkezés javítása és a korrózió elleni védelem érdekében az érintkezési felületeket általában vazelinnel tisztítják alumínium, és ónnal a réz esetében.

Az alumínium vezetékek csatlakoztatására szolgáló bilincsek tervezésekor figyelembe kell venni az alumínium azon tulajdonságát, hogy idővel "zsugorodik", aminek következtében az érintkezés gyengül. Figyelembe véve az alumíniumhuzalok ezen tulajdonságát, lehetőség van speciális rugós kapcsok használatára, amelyeknek köszönhetően a szükséges érintkezési nyomás folyamatosan megmarad a csatlakozásban.

Az érintkezési nyomás az érintkezési ellenállást befolyásoló legjelentősebb tényező. A gyakorlatban az érintkezési ellenállás elsősorban az érintkezési nyomástól és sokkal kisebb mértékben függ az érintkezési felület kezelésétől vagy méretétől.

Az érintkezési nyomás növekedése a következőket okozza:

- érintkezési ellenállás csökkentése:

- veszteségcsökkentés;

- az érintkező felületek szoros ragasztása, ami csökkenti az érintkezők oxidációját és ezáltal stabilabbá teszi a kapcsolatot.

A gyakorlatban általában a normalizált érintkezési nyomást alkalmazzák, ahol az érintkezési ellenállás stabilitása érhető el. Az ilyen optimális érintkezési nyomásértékek eltérőek a különböző fémeknél és az érintkezési felületek különböző állapotainál.

Fontos szerepet játszik az érintkezési sűrűség a teljes felületen, amelyhez az érintkezési felület nagyságától függetlenül be kell tartani a fajlagos nyomásnormákat.

Az érintkező felületek kezelésének biztosítania kell az idegen filmek eltávolítását, és maximális pontszerű érintkezést kell biztosítania a felületek érintkezésekor.

Az érintkezési felületek puhább fémmel való lefedése, például réz- vagy vasérintkezők ónozása megkönnyíti a jó érintkezést alacsonyabb nyomáson.

Alumínium érintkezők esetén a legjobb kezelés az, ha az érintkezési felületet csiszolópapírral csiszolják vazelin alatt. A vazelinre azért van szükség, mert a levegőben lévő alumínium nagyon gyorsan oxidréteggel borítja be, a vazelin pedig megakadályozza, hogy a levegő elérje a védett érintkezési felületet.

Számos szerző úgy véli, hogy az érintkezési ellenállás csak az érintkezőben lévő teljes nyomástól függ, és nem függ az érintkezési felület méretétől.

Ez akkor képzelhető el, ha például az érintkezési felület csökkenésével az érintkezési pontok számának csökkenése miatti érintkezési ellenállás növekedést kompenzálja a fajlagos növekedés miatti ellaposodásuk miatti ellenálláscsökkenés. érintkezési nyomás.

Két ellentétes irányú folyamat ilyen kölcsönös kompenzációja csak kivételes esetekben fordulhat elő. Számos kísérlet azt mutatja, hogy az érintkezési hossz csökkenésével és állandó össznyomás mellett az érintkezési ellenállás nő.

A felére csökkentett érintkezési hossznak köszönhetően az ellenállás stabilitása nagyobb nyomáson érhető el.

Az érintkezők fűtésének csökkentését adott áramsűrűség mellett az érintkező anyagának következő tulajdonságai segítik elő: alacsony elektromos ellenállás, nagy hőkapacitás és hővezető képesség, valamint nagy hősugárzási képesség az érintkezők külső felületén.

A különböző fémekből készült érintkezők korróziója sokkal intenzívebb, mint az azonos fémekből készült érintkezőké, ilyenkor elektrokémiai makroelem jön létre (fém A — nedves film — fém B), amely egy galvánelem. Itt, akárcsak a mikrokorróziónál, az egyik elektróda tönkremegy, mégpedig az érintkező kevésbé nemesfémből álló része (anód).

A gyakorlatban előfordulhatnak különböző fémekből, például rézből és alumíniumból álló vezetékek összekötése. Egy ilyen érintkezés speciális védelem nélkül korrodálhatja a kevésbé nemesfémet, azaz az alumíniumot. Valójában a rézzel érintkező alumínium erősen korrozív, ezért a réz és az alumínium közötti közvetlen kötés nem megengedett.