Elektromos berendezések aprítógépekhez és betonkeverőkhöz

A zúzómű egy fogadó garatból, a törőgépek adagolójából, magából a zúzógépből és egy szállítószalagból áll. A zúzott anyag a szállítószalagra kerül, hogy tovább szállítsák a gyártásba.

A zúzógépek többsége zárt vagy védett kivitelű, nedvességálló szigetelésű, mókuskás aszinkron rotoros motorral ellátott elektromos hajtásokat használ. Indítóeszközként irreverzibilis mágneses indítókat használnak. Kőzúzókhoz, szitákhoz, betonkeverőkhöz és más hasonló mechanizmusokhoz használt villanymotorok teljesítményét kísérleti adatok alapján választják ki.

A 15-20 kW feletti motorral rendelkező kőzúzógépek nagy terhelést kiegyenlítő lendkerekekkel vannak felszerelve, pl. saját mozgási energiájuk miatt hirtelen túlterhelést vesz fel. Ezek a kőzúzók fázisos forgórészes motorokkal vannak felszerelve, hogy biztosítsák a nagy indítónyomatékot és a sima indítást.

A fő kőzúzógép típusok motorjainak teljesítménye az adagolófurat átmérőjétől, a termelékenységtől függ, és 18-280 kW között változik. A közepes és finom zúzópofás törőgépek hajtómotorjának teljesítményét nem az indítási feltételek, hanem a statikus terhelési nyomaték alapján választják meg, míg a motor teljesítménye 20-175 kW, kúpos törőké 40-200 kW, kalapácsos törőgépeknél pedig 25-200, termelékenységtől függően.

A törőgép vezérlőberendezésének maximális áramvédelmet kell biztosítania, mert a motor túlterhelése lehetséges a szilárd tárgyak (fém) zúzóba való behatolása miatt, ami a törőgép beszorulásához vezet.

A dobsziták (gravitációs szortírozás) 3-7 kW-os hajtómotorral, a vízszintes inerciális sziták pedig 5 kW-os teljesítménnyel készülnek. A modern zúzóművek és hasonló gépek magas fokú automatikus védelemmel rendelkeznek a túlterhelés, a csapágyak és fémtárgyak túlmelegedése ellen. A szállítószalagok termelékenységének és működésének automatikus beállítása a betöltött nyersanyagok csomóitól függően történik.

A fémtárgyak anyagáramlásból való eltávolítására fémfogókat használnak, amelyek elektromágneses görgők vagy felfüggesztett egyenáramú elektromágnesek formájában készülnek, amelyeket külön egyenirányítók táplálnak.

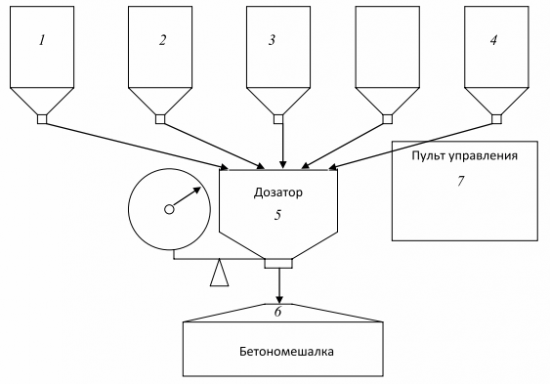

A gyárakban és telephelyeken vasbeton termékek gyártására használt betonkeverők egy komplexum, amely 1, 2, 3, 4 adagolótartályokból, 5 mérőfejes adagolóból, 6 betonkeverőből és 7 vezérlőpanelből áll. A betonkeverők olyan mechanizmusokkal is fel vannak szerelve, amelyek nem kapcsolódnak közvetlenül a keverék elkészítéséhez.Ezek emelő- és szállítószerkezetek, szállítószalagok, szivattyúk cement és víz szivattyúzásához, szállítókocsik a keverék formázóműhelyekbe történő szállításához stb.

A legtöbb gyárban a betonkeverék elkészítésének folyamata automatizált. Ezek olyan elektromos és pneumatikus rendszerek, amelyek a beton minőségét beállító és a rendszert elindító kezelő utasítására önállóan adagolják a keverék összetevőit a programnak megfelelően, betöltik a betonkeverőbe, majd ha a keverék kész. , ürítse ki a járművekbe Jól beváltak a pneumatikus rendszerek, amelyek az elektromos rendszerekkel ellentétben nem félnek a munkakörnyezet zavaraitól és porosodásától.

Betonkeverő blokkvázlata

A kezelőpult általában egy másik helyiségbe kerül, mivel a betonkeverék előkészítési folyamata zajos és poros. A betonkeverő elektromos meghajtására mókusrotoros aszinkron motorokat használnak. A hajtómotor teljesítménye a dob térfogatától függően változik. Például 250 literes térfogat esetén a motor teljesítménye 2,8 kW, 2400 literes térfogat esetén pedig 25 kW. Vagyis minden 100 literes dobtérfogathoz körülbelül egy kilowatt a motor teljesítménye.

A 10 m3 / h teljesítményű betonkeverő összes motorjának összteljesítménye (két, egyenként 250 literes betonkeverővel) körülbelül 30 kW. 125 m3 / h kapacitással (két darab 2400 literes betonkeverő) a teljes teljesítmény 240 kW. Különféle érzékelőket, elektromágneses pneumatikus hengereket, végálláskapcsolókat és egyéb berendezéseket használnak a betonkeverék-előkészítési folyamat automatizált vezérlőrendszerében.